Бетоносмесительные установки

Бетоносмесительные установки используют на бетонных заводах в качестве передвижных и временных бетонных цехов, а также в стационарных бетоносмесительных цехах по производству сборного железобетона.

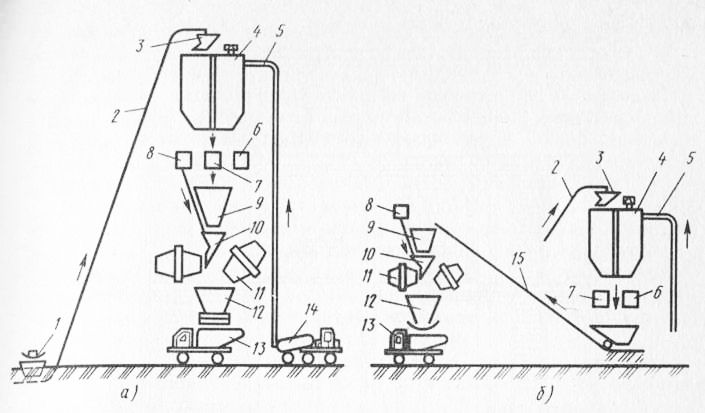

Бетоносмесительные установки выполняют в башенной (вертикальной) и двухступенчатой (партерной) компоновках.

В башенных установках составляющие бетонной смеси один раз поднимают на необходимую высоту, а затем под действием собственной силы тяжести они перемещаются вниз по ходу технологического процесса. В двухступенчатых установках составляющие сначала поднимают в расходные бункера, затем они опускаются самотеком, проходят через дозаторы, попадают в общую приемную воронку и снова поднимаются вверх для загрузки в бетоносмеситель.

При башенной компоновке составляющие бетонной смеси со склада подаются конвейерами в расходные бункера, откуда, пройдя через дозаторы, попадают в бетоносмеситель. Готовая смесь поступает в раздаточный бункер и из него отгружается в транспортные средства.

Башенные установки компактнее и экономичнее, занимают подъемник или конвейер небольшое место в плане, но из-за значительной высоты (до 35 м) их сложно монтировать.

По двухступенчатой схеме (рис. 1, б) эти операции выполняются в двух уровнях.

Двухступенчатые установки занимают значительно большее место в плане, но высота их небольшая.

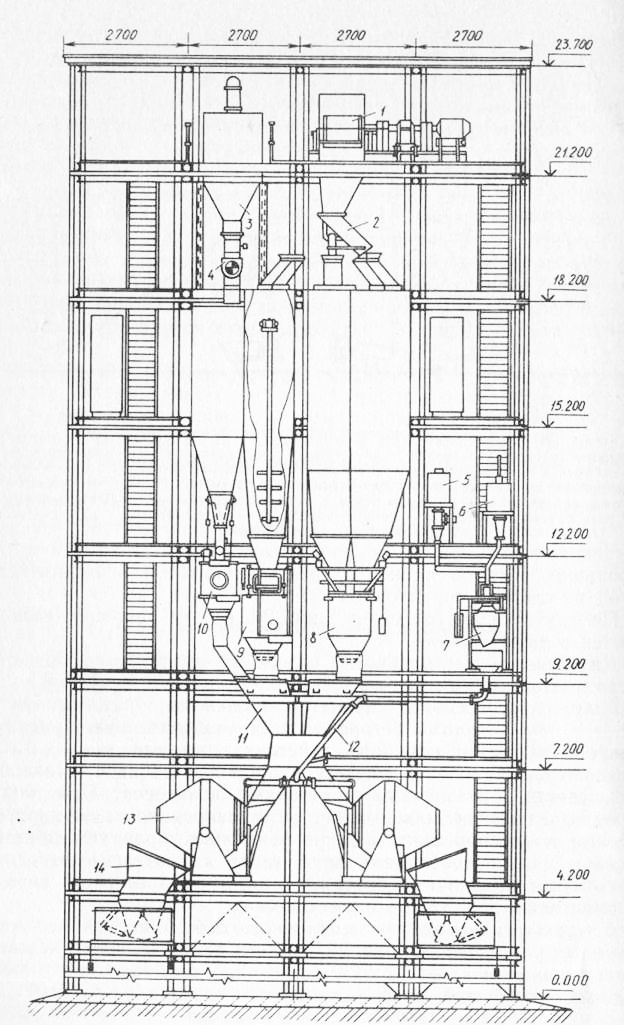

Более прогрессивной является башенная двухсекционная схема с двумя типами бетоносмесительных установок принудительного и гравитационного действия, с двумя комплектами бункеров для заполнителей, резервуаром для добавок, бункером для извести и различными системами дозаторов. При такой схеме производство максимально механизировано, а всеми процессами по дозированию и перемешиванию управляют дистанционно с пульта. Наличие двух типов смесителей позволяет приготовлять различные бетонные смеси: на плотных и легких заполнителях, подвижные и жесткие.

Бетоносмесительный цех цикличного действия с автоматизированным управлением состоит из двух секций, каждая из которых имеет автономное бункерное, дозировочное и смесительное отделения, расположенные по вертикальной схеме.

Бункерное отделение состоит из шести — восьми отсеков: три-четыре — для крупного заполнителя, два — для цемента и один-два — для песка. Цемент и заполнители поступают со складов в надбункерное пространство, откуда автоматически по сигналам датчиков уровня распределяются по расходным бункерам.

В дозировочном отделении, расположенном под бункерным, установлены дозаторы для сыпучих материалов и воды. Для подачи водных растворов добавок используют резервуар, специальные дозаторы и систему трубопроводов. Отдозированные компоненты подаются в бетоносмесители. Узел выдачи готовой бетонной смеси оборудован двумя расходными бункерами.

Бетоносмесительные установки СБ-145-2, СБ-145-3, СБ-145-4 выполняются в партерном исполнении с производительностью 30…40 м3/ч. Установки изготовляют мобильными, блочнопере-базируемыми. Используют дозаторы типа ВДБ, а также комплект дозаторов КД-1500-1 с микропроцессорной системой управления. Все системы имеют летнее и зимнее исполнения, что позволяет их эксплуатировать круглогодично.

Менее производительные установки СБ-140 со смесителем СБ-169 производительностью 12 м3/ч, а также СБ-134А с двумя гравитационными смесителями типа СБ-91А производительностью до 20 м3/ч используются преимущественно при возведении объектов монолитного домостроения.

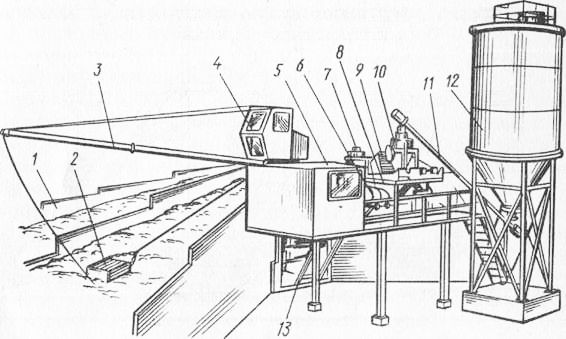

Бетоносмесительная установка СБ-134А циклического действия с двухступенчатой подачей исходных материалов предназначена для приготовления подвижных бетонных смесей, ее производительность до 20 м3/ч. Установка укомплектована современным технологическим оборудованием с электро-, гидро- и пневмоуправлением. Она состоит из четырех блоков: первый блок — смесительно-дозировочный включает два смесителя , распределительную воронку, два дозатора (воды и цемента), и скиповый подъемник, включающий ковш, стрелу и кабину машиниста; второй блок включает склад цемента, который состоит из емкости с винтовым конвейером; третий блок — склад заполнителей включает секторный распределитель, на котором смонтировано опорно-поворотное устройство стрелового скрепера; четвертый блок — дозатор заполнителей с бункером расположен под секторным распределителем.

Более мощными установками являются СБ-109А производительностью до 120 м3/ч, СБ-167 в комплекте с двумя смесителями СБ-138 производительностью 60 м3/ч и СБ-171 производительностью 60 м3/ч. Данные установки работают по принципу непрерывного действия, их применяют на стационарных заводах.

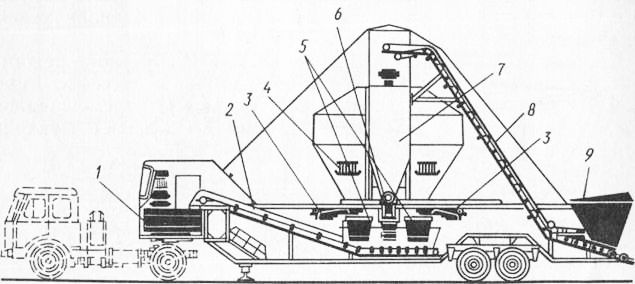

Для приготовления бетонной смеси и раствора на рассредоточенных объектах строительства, особенно в сельской местности, используется передвижная мобильная механизированная установка СБ-61А непрерывного действия производительностью до 5 м3/ч.

Установка монтируется на шасси двухосного пнев-моколесного прицепа и состоит из двухвального смесителя, расходных бункеров заполнителей и вяжущего, дозаторов цемента и заполнителей, ленточных питателей и ленточных конвейеров. Для подогрева составляющих используется отопительный регистр.

В процессе эксплуатации платформа установки опирается на аутригеры. После выполнения заданного объема работ установка легко демонтируется и дислоцируется на новое место.

В монолитном строительстве при необходимости доставки бетонной смеси на удаленные объекты ее приготовление осуществляют в автобетоносмесителях. В этом случае на заводе товарного бетона загружают сухую или частично затворенную смесь, а ее окончательное приготовление производят в процессе доставки или непосредственно на строительной площадке. Отечественной промышленностью выпускают автобетоносмесители объемом готового замеса от 2,5 до 9,0 м3 на базовых автомобилях типа МАЗ, КамАЗ, КрАЗ и др.

Одним из условий повышения качества работ в процессах приготовления бетонных смесей является переход на автоматическое управление производством. Автоматизация предусматривает управление транспортированием заполнителей и вяжущих со склада в расходные бункера, дозированием составляющих, процессами смешивания и выдачи готовой смеси, а также систему заказа смеси.

Налажен выпуск комплекта оборудования для автоматизированного управления технологическими процессами приготовления бетонных смесей.

Автоматическое управление операциями осуществляется с помощью станций управления СУБ-31 и СУБ-32 и др. Станция СУБ-31 позволяет управлять тремя дозаторами заполнителей, дозаторами цемента и двумя дозаторами жидкости. Станция СУБ-32 обеспечивает программное дистанционное управление подачей материалов из расходных бункеров, дозирование, перемешивание и выгрузку готовой смеси. Она позволяет организовать приготовление многорецептурной бетонной смеси.

Для автоматического регулирования и дистанционного управления технологическим процессом приготовления бетонной смеси используют систему управления ЦИКЛ БС. Она устанавливается в одно- и двухсекционных смесительных узлах периодического действия, выполненных в башенной компоновке. Система ЦИКЛ БС обеспечивает дистанционное управление механизмами подачи цемента и заполнителей, загрузкой шести отсеков расходного бункера заполнителей и двух отсеков расходного бункера цемента, оперативной и аварийной сигнализацией, механизмами смесительного отделения.

Система ЦИКЛ БС позволяет в автоматическом режиме приготавливать любую из 12 классов бетонных смесей с заданием до 99 замесов каждого класса и времени перемешивания каждого замеса в отдельности 1…9 мин. Выполняет функции сигнализации заказа класса бетонной смеси и число замесов, сигнализации перегрузки каждого из дозаторов и их разгруженного состояния, учета расхода цемента, контроля за ходом технологического процесса, а также регистрации на диаграммной ленте процесса дозирования в любом дозаторе.

Наиболее совершенной системой автоматического контроля приготовления бетонной смеси является комплект оборудования КД-1500, в котором функции управления выполняет пульт БМУ.

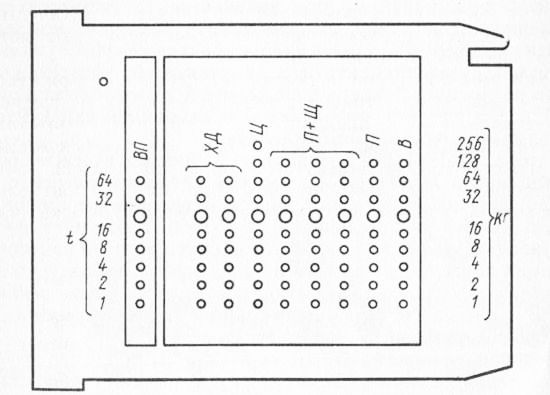

Пульт управления БМК включает блоки: информации (БИН), дублирующих индикаторов (БДИ), логического контроллера (БЛК), дистанционного управления (БДУ) и питания (БП).

Блок БЛК включает в состав мнемосхему и обеспечивает считывание требуемой рецептуры смеси, которое происходит при вдожении перфошаблона в считывающее устройство. На перфо-шаблоне в двоичном коде записаны значения масс всех компонентов смеси для данной рецептуры; управление всеми механизмами и устройствами; контроль выполнения исполнительными механизмами управляющих сигналов; задание оператором по задатчику числа замесов; выработку сигналов на прекращение загрузки дозаторов при достижении заданных значений доз с учетом влажности заполнителей; учет израсходованного цемента; контроль и правильность задания доз.

Измерение влажности песка производится датчиком влагомера ВПС-205. Датчик устанавливают в расходном бункере, а блок преобразователя влагомера ВПС-205 располагают на пульте БМУ. Входным сигналом для бетона является значение влажности и заданное значение массы песка. Выходной сигнал влагомера на блок БЛК обеспечивает автоматическую компенсацию влияния влажности. На лицевую панель пульта выведены две ручки, с помощью которых оператор может вручную вводить значения влажности песка и щебня мелкой фракции по цифровым шкалам. При этом система автоматически компенсирует вводимые данные.

Блок контроля задания КБЗ позволяет также визуально контролировать задания по восьми компонентам бетонной смеси и времени перемешивания.

Бетонные работы - Бетоносмесительные установки