Чистота обработки поверхности, допуски и посадки

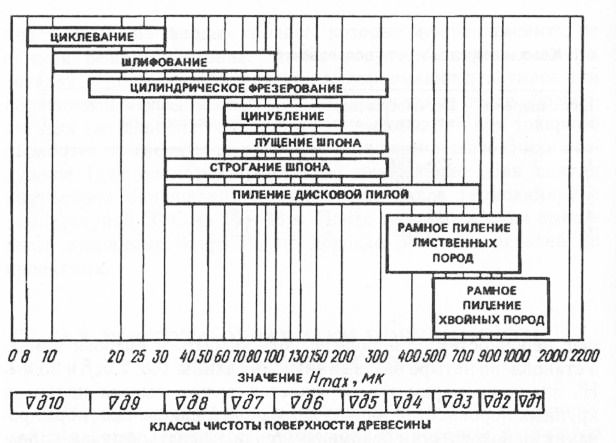

Шероховатость поверхности. В результате механической обработки поверхность древесины приобретает различную степень шероховатости, которая определяется средней величиной Rz максимальных высот неровностей, замеренных от их вершин до дна соответствующих впадин. Неровности могут быть различного характера: борозды от зазубрин режущего инструмента, волнистость при обработке вращающимися ножами, выколы и вырывы кусочков древесины при пилении, ворсистость и мшистость при шлифовании. Степень шероховатости древесины значительно колеблется в зависимости от метода обработки:

Среднюю высоту неровностей Rz определяют по пяти наибольшим неровностям, расположенным на базе измерения (базовая длина профиля поверхности). Базовая длина ограничивается небольшими размерами, зависящими от частоты крупных неровностей (технологических дефектов), не относящихся к понятию шероховатости. Чем грубее шероховатость и больше шаг неровностей, тем больше должна быть и базовая длина. Установлено четыре базовых значения длины: 0,8; 2,5; 8 и 25 мм. На значении параметра отражается только высота наиболее крупных неровностей в пределах базовой длины. Для нормирования шероховатости рекомендуется пользоваться рядами предпочтительных чисел в границах значения: 1600; 800; 400; 200; 100; 50; 25; 12,5; 6,3; 3,2 мкм. Этими пределами обычно регламентируют шероховатость поверхностей при проектировании изделий из древесины, указывая на чертежах только верхний предел.

В зависимости от размера неровностей установлено 14 классов шероховатости, из которых 5 соответствуют шероховатости древесин.

Требования к шероховатости поверхности определяются назначением деталей: для склеивания требуется 1-й класс шероховатости, для лакирования — 3-й, для окрашивания — 2-й. Например, под отделку полиэфирным лаком шероховатость должна быть до 63 мкм; под отделку красками и эмалями — до 125 мкм. Поверхности, предназначенные под склеивание массивной древесины, могут иметь шероховатость до 200 мкм, а волнистость, образующуюся после продольного фрезерования, до 3—4 мм. При таком условии в случае совпадения гребней волн смежных поверхностей толщина клеевого слоя не будет превышать 300 мкм.

Чистота поверхности зависит от способа обработки древесины (рис. 6.8). Параметры шероховатости определяют проф-илографическими и профилометрическими методами. Профилографические методы основаны на получении чертежа-графи-ка профиля в увеличенном масштабе; по данным этой профилог-раммы определяют искомые параметры шероховатости. Проф-илометрические методы позволяют измерить параметр по ходу его изменения вдоль профиля нормального сечения без необходимости графического представления этого профиля. Профилог-рафические методы дают больше информации о шероховатости поверхности, чем профилометрические.

Допуски и посадки. Система допусков и посадок регламентирует точность обработки и сборки деталей, узлов и изделий, обеспечивающую необходимую прочность, плотность или взаимную подвижность сопрягаемых частей изделий.

В системе допусков и посадок приняты следующие основные понятия.

1. Охватывающая поверхность или отверстие (гнездо, проушина, шпунт, проем) и охватываемая поверхность или вал (шип, гребень).

2. Номинальный размер (основной расчетный размер, общий для охватывающей поверхности) и действительный

размер (размер детали после ее изготовления). Действительный размер обработанной детали отличается от номинального, заданного чертежом, или равен ему. Для обеспечения взаимозаменяемости деталей на чертеже дают два размера, указывающих пределы действительного размера. Один из них называется наибольшим, а другой — наименьшим предельным размером.

3. Разность между наибольшими и наименьшими предельными размерами называется допуском на неточность изготовления. Чем больше разность предельных размеров, тем больше допуски на неточность изготовления детали и тем меньше требования, предъявляемые к точности ее изготовления.

4. Предельные размеры, отнесенные к номинальному, называются отклонениями. Верхним отклонением (ВО) называется разность между наибольшим предельным размером и номинальным; нижним отклонением (НО) — разность между наименьшим предельным размером и номинальным.

5. Если при сборке одна деталь входит в другую, то размеры соединяемых деталей называются сопрягаемыми. Например, при шиповых соединениях это размеры шипа и гнезда. Несо-прягаемые размеры деталей называются свободнь1ми. Размер отверстия (гнезда) является основным (не зависит от вида посадки), а размер вала (шипа) — присоединительным. Разность между размерами отверстия и вала, создающая ту или иную степень свободы их относительного движения, называется зазором. Наибольший зазор — разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала. Наименьший зазор — разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала.

6. Отрицательная разность между размерами отверстия и вала до сборки, обеспечивающая после сборки соответствующую степень плотности и прочности их неподвижного соединения, называется натягом. Наибольшим натягом называется разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала. Разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала образует наименьший натяг.

7. Поле допуска определяется размером допуска и его положением относительно номинального размера. Обозначается поле допуска буквами Н, 1$ (для отверстия), a, b,c,d и др. (для вала), далее указывается номер квалитета. Например, Н13 обозначает основное отклонение Н и номер квалитета отверстия; а13 — основное отклонение а и номер квалитета вала.

8. Квалитет —совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Допуски в каждом квалитете для каждого номинального размера разные. Они определяются как произведение единицы допуска, зависимой от номинального размера, на коэффициент а, установленный для каждого квалитета. В деревообработке используют квалитеты от 10 до 18 (в порядке уменьшения точности). Значения коэффициента а для определения величины допуска любого размера в каждом квалитете следующие:

квалитет 10 11 12 13 14 15 16 17 18

коэффициент 64 100 160 250 400 640 1000 1600 2500

Числовые значения допусков для наиболее широко используемых размеров соединительных элементов строительных изделий и конструкций приведены в табл. 6.2.

9. Посадкой называется характер соединения деталей, определяемый размером получающихся в нем зазоров или натягов. Вид посадки зависит от размера и взаимного расположения полей допусков отверстий и вала.

Посадки обозначаются цифрами и буквами с индексами, например: 45 Н13 — а13. Первая цифра 45 обозначает номинальный размер, общий для обоих сопрягаемых элементов (отверстия и вала), далее следует обозначение поля допуска отверстия (Н13) и поля допуска вала (а13). Номер квалитета и вид посадки выбирается в зависимости от требуемого качества соединения, назначения изделия, его конструктивных особенностей, условий производства и эксплуатации. Посадки с зазором характерны для плоскостных конструкций, в которых должно быть обеспечено свободное соединение частей (входные двери, оконные переплеты). Переходная посадка необходима для деталей, вставляемых на место легким ударом или нажатием руки (устройство пола из шпунтованных досок, установка филенок в обвязку дверей и т.п.)

Деревянные конструкции - Чистота обработки поверхности, допуски и посадки