Изготовление опалубки

Щиты разборно-переставной опалубки для монолитного железобетона изготовляют, прикрепляя к деревянному каркасу листы обшивки — палубы. Для крепления используют гвозди, шурупы, клей или комбинируют гвозди и шурупы с клеем. Каркас собирают из брусков обвязки и промежуточных продольных и поперечных ребер, образующих ячейки прямоугольной формы.

Расстояние между продольными и поперечными ребрами зависит от жесткости листов обшивки при изгибе. В направлении большей жесткости обшивки оно меньше, а в конструкциях щитов фанерной опалубки промежуточные поперечные ребра могут отсутствовать полностью благодаря высокой жесткости листов вдоль волокон рубашек. Если жесткость обшивки мала, например, при использовании тонколистовых пластиков, древес-но-волокнистых и древесно-стружечных плит, то ячеистый каркас может быть заменен на сплошную или разреженную обрешетку из досок.

Конструкция каркаса зависит от характера передачи нагрузки на обшивку. При относительно равномерной нагрузке (бетонирование плит перекрытий) расстояние между продольными и поперечными ребрами устанавливают, исходя из допустимого прогиба обшивки в ячейке.

При бетонировании вертикальных элементов — колонн, опор, стенок — давление от бетона передается неравномерно по высоте. Нижние участки опалубки нагружены больше, чем верхние; неравномерность нагружения зависит от жесткости бетона, скорости бетонирования и интенсивности уплотнения бетонной смеси. Учитывая это, размер ячеек определяют по максимальным значениям нагрузки от бетона, а повышенный распор, передаваемый на нижние части щитов, компенсируют хомутами, стяжками, подпорками.

Для усиления каркаса щитов применяют металлические профили (преимущественно уголки), комбинируя их с деревянными элементами. При этом повышается надежность крепления соединительных деталей. Щиты такой опалубки имеют размеры от 600×1200 мм до 600×1800 мм. Их крепят натяжными крюками, пропускаемыми через схватку. Расход материалов указан в табл. 8.1.

Опалубка из стеклопластиков в зависимости от технологии ее изготовления (использования готовых листов, формования или напыления стекловолокна на обшивку) имеет различную конструкцию. Листовой стеклопластик крепят к деревянным или металлическим ребрам каркаса при помощи шурупов или винтов: изготовленные таким образом щиты стандартных размеров собирают в опалубку так же, как и фанерные.

При формовании стекловолокно, смешанное со смолой, напыляют на формы — матрицы и получают цельностеклоплас-тиковые щиты. Жесткость последних обеспечивается контурными и промежуточными ребрами, составляющими единое целое с палубой. Для сборки в щитах высверливают отверстия или оставляют при напылении металлические закладные детали.

Трудоемкость изготовления щитов методом формования намного меньше, чем при изготовлении дощатой опалубки, поэтому даже при высоких ценах на смолу и стекловолокно цельностек-лопластиковая щитовая опалубка (с учетом ее высокой оборачиваемости) может успешно конкурировать с дощатой.

При напылении стекловолокна со смолой на обшивку (древесно-волокнистые или древесно-стружечные плиты, фанеру) получают щиты повышенной жесткости. Лицевой слой из стеклопластика на рабочей поверхности значительно усиливает обшивку. Это позволяет использовать в качестве основы менее прочный и менее водостойкий материал, чем по проекту.

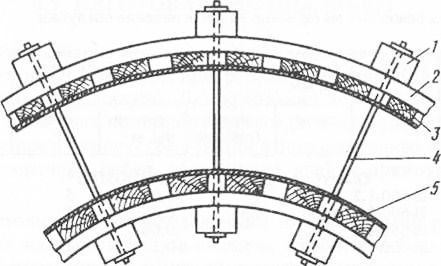

Опалубку для бетонирования криволинейных конструкций (рис. 1) собирают из гибких щитов, представляющих собой полосу листового материала шириной 500—600 мм, к которой гвоздями или шурупами прикреплены короткие доски или бруски, направленные вдоль образующей криволинейной поверхности и обеспечивающие жесткость опалубки по высоте. По краям щита и через каждые 400—600 мм по периферии на концах досок установлены кронштейны для соединения щитов между собой и крепления их к маячным стойкам.

Заданная кривизна при установке такой опалубки обеспечивается кружалами, выпиленными из досок, либо гибкими схватками из прутковой стали или труб, изогнутых по шаблону на трубогибочном станке. Кроме того, кривизна задается маячными стойками, установленными с шагом (табл. 8.2), определенным по расчету. Расстояние между стойками в паре, определяющее (за вычетом толщины опалубки) толщину бетонируемой конструкции, фиксируется проволочными или прутковыми стяжками, воспринимающими распор от бетонной смеси и остающимися после окончания работ в бетоне. При бетонировании тонких стен резервуаров, оставлять в которых стяжки нельзя, распор от бетона должен восприниматься подкосами и распорками, а стяжки располагают выше уровня бетонирования.

Одно из основных требований к опалубке для сборных железобетонных изделий — точность ее изготовления. Класс точности зависит от материала, но главным образом — от конструкции опалубки. Конструкция должна быть надежной, простой, с меньшим числом стыков, замков и других разъемных соединений. Исходя из этих требований, рекомендуется применять неразъемную опалубку.

Точность стеклопластиковой опалубки обусловлена способом ее формования на матрице, обеспечивающим монолитность Щитов, невосприимчивостью к увлажнению и почти полным отсутствием стыков и скреплений. В отличие от нее деревянная опалубка составлена из многих элементов (досок, брусков, планок), имеет много точек скрепления, быстрее разрушается при распалубливании и весьма чувствительна к увлажнению.

Эффективна опалубка из модифицированной древесины. Поскольку ее максимальное разбухание происходит через 10— 12 ч, а схватывание бетонной смеси после укладки начинается через 2,5—3,5 ч, твердение бетона протекает при незначительных влажностных деформациях опалубки, практически не влияющих на точность размеров изготовляемых конструкций. Повышенная более чем в три раза по сравнению с натуральной твердость модифицированной древесины исключает размочаливание рабочих поверхностей, делает опалубку более стойкой к ударам, снижает сцепление бетона с древесиной (за счет уменьшения ее поверхностной пористости), повышает оборачиваемость. Вместе с тем хрупкость модифицированной древесины требует ограничивать применение механических средств ее крепления, оставляя предпочтительным склеивание, которое к тому же повышает точность изготовления опалубки и не исключает возможности пропаривания изделий в формах.

Опалубку из модифицированной древесины выполняют по нескольким вариантам, что связано с широкой номенклатурой сборных железобетонных изделий. Если при использовании натуральной древесины предпочтительно устройство неразъемной опалубки (для большего сохранения рабочих поверхностей), то модифицированная древесина допускает изготовление самых различных видов разборной опалубки — групповых и одиночных форм, бортоснастки, переносных форм, поддонов и т.п.

Борта и днище групповых форм, а также поддоны собирают из щитов, склеенных из досок «на кромку». Отсутствие щелей в такой опалубке предотвращает утечку цементного молока из бетона; поверхность изделий становится более ровной, уменьшается возможность коробления щитов. Для склеивания досок щита «на кромку» рекомендуются водостойкие фенолоформальдегидные и резорциноформальдегидные клеи. Склеивание может быть осуществлено непосредственно в столярной мастерской при помощи клиновой запрессовки.

Если необходимы переносные формы, в том числе загружаемые в камеры пропаривания, целесообразно применение дере-вометаллических щитов, в которых металлические детали (уголки, швеллеры) служат для устройства шарнирных соединений, крепления захватных петель, а также являются элементами усиления самих щитов. Формы из листовых материалов конструируются по такому же принципу, как деревянные, только вместо дощатых щитов к каркасу крепят листы из фанеры или пластиков. Крепление выполняют на гвоздях, шурупах, винтах, а также на клее с гвоздями и шурупами. При выборе клеев должны быть учтены условия эксплуатации опалубки (на открытом воздухе

Фанеру применяют только водостойкую марки ФСФ, склеенную фенолформальдегидными клеями, или бакелизированную марки ФБС или ФБВ. Благодаря смоляной пленке на поверхности листов прочность фанеры после многократного пропаривания почти не снижается.

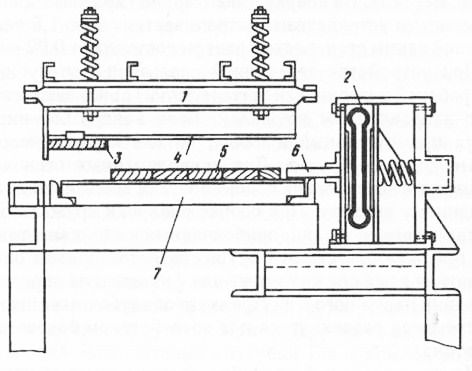

Скользящая деревометаллическая или фанерно-металли-ческая опалубка имеет каркас из уголков сечением 170×6; 140×3 или 28×3 мм, к которым вертикально прикреплены доски длиной 1180 мм. К ним на гвоздях и шурупах присоединяют листы водостойкой фанеры толщиной 10—12 мм. При сборке щиты опалубки соединяют в короба, размеры которых соответствуют бетонируемому объекту. Стык осуществляют уголковой накладкой с болтами М 16. Овальные отверстия в стыковых накладках позволяют изменять зазор между щитами от 0 до 10 мм для регулировки и подгонки размеров короба. Конструкция стыков позволяет собирать щиты из различных материалов — дерева, фанеры, металла. На сборку инвентарной скользящей опалубки с подъемными устройствами затрачивается около 1,5 чел.-дн на 1 м осевой длины стен; расход фанеры составляют 0,02—0,25 м3.

При устройстве деревянной скользящей опалубки узкие доски рабочей поверхности щита (клепки) прибивают к горизонтально направленным кружалам. Если контур бетонируемого объекта прямоугольный в плане, то для кружал используют цельные доски и брусья. Для криволинейных стен кружала сплачивают из нескольких слоев коротких досок и опиливают их по заданному контуру. При сборке опалубки кружала опирают на металлические уголки, приболченные к стойкам домкратной рамы, при помощи которой осуществляется подъем опалубки. Домкратная рама служит также для фиксации на определенном расстоянии наружного и внутренного опалубочных щитов, которые стремятся раздвинуться под воздействием бокового давления бетона.

Доски скользящей опалубки должны иметь ширину 80— 120 мм и толщину после строгания 22 мм. Доски выбирают без сучков, сколов, защепин и т.п. Для предотвращения разбухания и размолачивания доски пропитывают гидрофобными составами. В связи с дефицитностью хвойного пиломатериала рекомендуется применять модифицированную лиственную древесину. Модификатор выбирают из условия не допустить значительной усадки древесины после пропитки и отверждения. Рекомендуются полиэфирмалеинаты и полиэфиракрилаты, полистирол и полиметилметакрилат.

Отвержденная пленка полимера на поверхности досок существенно снижает сцепление опалубки с бетоном, облегчает ее перемещение и устраняет влияние поверхностных дефектов — трещин, сколов, присучкового косослоя (завитков) на качество бетонирования. Модифицирование полимерами упрочняет кромки досок (фальцованных или шпунтованных), предохраняя их от сколов и влажностных деформаций. В ряде случаев целесообразно устройство клиновидных кромок, исключающих деформирование досок опалубки при набухании и усушке.

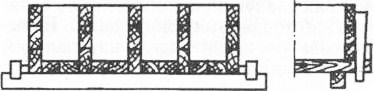

Деревянную инвентарную и щитовую фанерную опалубку изготовляют в деревообрабатывающих цехах по технологии панельных конструкций. Для точной подгонки досок палубы их обрабатывают на фрезеровальных станках, кромки шпунтуют или фальцуют. Склеивание досок и брусков по. кромке осуществляют на щитонаборных агрегатах (рис. 3), в которых все операции — от намазки клеем заготовок до разрезки щитов на отдельные детали — механизированы. Быстрое склеивание достигается высокочастотным нагреванием ламповыми генераторами мощностью 10—15 кВт.

Набранные в щит доски и рейки подают в пресс вальцами, вращающимися со скоростью 1,5—9 м/мин. После выхода из вальцов к щиту прилагается боковое давление (до 0,5 МПа) пружинными, пневматическими и гусеничными сжимами. Торцовое давление, необходимое для склеивания реек встык или зубчатым шипом, обеспечивается подающими вальцами. Доски в щит можно склеивать простейшим способом при помощи клиновой запрессовки.

Технология изготовления фанерной опалубки и форм аналогична технологии ребристых панелей. Каркас выполняется из строганых досок или брусьев с расчетом, чтобы прогиб фанеры от давления бетонной смеси не превышал 2 мм. Каркас собирается на гвоздях с дополнительным укреплением его металлическими деталями (уголками, накладками, подъемными петлями). Фанера крепится к каркасу гвоздями, шурупами или приклеивается.

Деревянные конструкции - Изготовление опалубки