Клеевые соединения

К недостаткам клеевых соединений относятся: незначительная тепловая стойкость (при температуре выше +90° С прочность их резко снижается), склонность к ползучести при длительном воздействии больших статических нагрузок, длительные сроки сушки, необходимость нагрева для получения стойких и герметичных соединений, низкая прочность на сдвиг и др.

Надежное соединение деталей малой толщины, как правило, возможно только склеиванием.

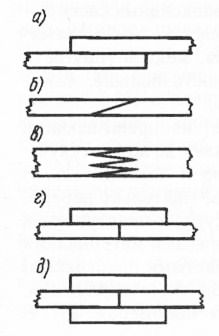

Клеевые соединения осуществляют различными способами. Чаще всего применяется соединение внах-рстку и встык с помощью планки, втулки и т. п.

Наиболее распространенные клеевые соединения показаны на рис. 1.

Существуют различные виды клеев. Наиболее известен клей БФ, выпускаемый под марками БФ-2, БФ-4, БФ-6.

Универсальный клей БФ-2 применяют для склеивания металлов, стекла, фарфора, бакелита, текстолита и других материалов. Механическая прочность сохраняется при нагреве до температуры не более 80 “ С. Этот клей применяют для заделки трещин в неответвленных местах чугунных корпусов, для упрочнения неподвижных сопряжений, для крепления накладок на дисках муфт сцепления и др.

Клей БФ-2 бензо- и маслостоек, является хорошим диэлектриком, защищает склеенные поверхности от коррозии. Хранят в закупоренной посуде, берегут от попадания воды, огнеопасен.

Клей БФ-2 в жидком виде наносят на подготовленные поверхности соединяемых деталей возможно более тонким слоем. Затем получившаяся пленка клея сушится «до отлипа» при температуре 20— 60 С в течение 50—60 мин. Наносится второй слой, вновь сушится, затем наносится третий слой и склеиваемые детали соединяют и сушат при температуре *40—150 °С в течение 30—60 мин при давлении 1— 2МПа(10—20кгс/см2).

Он обладает высокой прочностью и стойкостью. На склеенное этим клеем место не действует керосин, смазочные масла, вода. Часто этим клеем закрепляют накладки к тормозным колодкам автомобилей.

Клей ВС-ЮТ выпускается в готовом для употребления виде. Хранят его в герметичной посуде в темном помещении в течение шести месяцев (сохраняет клеящие свойства).

Клей ВС-10Т наносится в жидком виде в один-два слоя. После нанесения первого слоя сушка при нормальной температуре в течение часа, а затем наносится второй слой; детали соединяют и сушат при температуре 140—180 ° С в течение 1—2 ч при давлении 50—200 кПа (0,5—2,0 кгс/см2).

Карбинольный клей может быть в жидком или пастообразном состоянии (с наполнителем). Основа этого клея — сироп карбинольный, к которому добавляют перекись бензола. Клей пригоден для соединения стали, чугуна, алюминия, фарфора, эбонита и пластмасс; обеспечивает прочность склеивания только при использовании его в течение 3—5 ч после приготовления. Механическая прочность швов, выполненных карбинольный клеем, сохраняется при температуре до +60 °С.

Детали, склеенные карбинолом, сушат на воздухе в течение одних суток. Карбинольный клей бензо- и маслостоек, не поддается воздействию кислот и щелочей, воды, спирта и ацетона. Применяют для склеивания деталей карбюраторов, аккумуляторных банок и других работ.

Пастообразный карбинольный клей применяют преимущественно для склеивания мрамора, фарф0’ ра, пористых материалов, для заделки трещин, отверстий и т. д.

Бакелитовый лак — раствор смол в этиловом спирте. Детали, склеенные бакелитовым лаком, сушат при температуре 140—160 °С. Хранят бакелитовый лак в закрытой посуде при температуре не свыше 30 ° С в темном месте. Применяют для наклейки накладок на диски муфт сцепления.

Пластмассовые и стеклянные детали склеивают карбинольным клеем и бакелитовым лаком.

Эпоксидные клеи устраняют необходимость тепловой обработки склеиваемых деталей; применяют эпоксидные клеевые составы, затвердевающие при температуре 18—20 °С.

Для приготовления этих составов в эпоксидные смолы (ЭД-5, ЭД-6, ЭД-40) добавляют отвердитель — полиэтилен-полиамин (примерно 10 вес. ч. на 100 вес. ч. эпоксидной смолы), дибутилфталат (10—15 вес. ч. на 100 вес. ч. эпоксидной смолы) и наполнитель, в качестве кото: рого используют алюминиевую или бронзовую пудру, стальной или чугунный порошок, портландцемент, сажу, стекловолокно и т. д. Наполнители увеличивают вязкость эпоксидного состава и повышают прочность клеевого шва.

Термостойкие клеи применяют для склеивания Деталей из различных металлов, работающих в условиях высоких температур и вибраций. Клей ВК-200 применяют для склеивания из металлов и металлических материалов деталей, работающих непрерывно до 300 ч при 200’ С и до 20 ч при 300 °С.

Клеи наносят в два слоя. После нанесения первого материалы, соединяемые клеем ВК-32-200, мо-гут работать в интервале температур от +60 до 120 °С. Клей стоек против бензина, минерального масла и воды. В течение четырех месяцев материалы, соединенные этим клеем, могут работать в условиях, близких к тропическим (при влажности 90% и температуре 50 °С), без заметных снижений прочности соединения.

Клеем ИПЭ-9 соединяют металлы, керамику, резину и другие материалы. Соединения очень прочны при температуре 300 °С.

Клей БФК-9 обладает высокой термостойкостью, применяют для соединения металлов с неметаллами. Клей наносят на обе поверхности тонким слоем и просушивают в течение одного часа при температуре 20 ° С и 15 мин при температуре 60 °С. Затем наносят второй слой и просушивают в течение того же времени.

Технологический процесс клеевого соединения деталей независимо от его конструкции, разнообразия склеиваемых материалов и марок клеев состоит из следующих этапов: подготовка поверхностей к склеиванию — взаимная подгонка, очистка от пыли и жира и придание необходимой шероховатости; нанесение клея кистью, шпателем, пульверизатором; выдержка после нанесения клея (время выдержки в зависимости от сортов клея и материала склеиваемы деталей колеблется от 5 мин до 30 ч и выше); затвердевание клея (используют печи с обогревом газами, пелки, установки с электронагревателями, уставки т. в. ч. и др.); температурный режим колеблет-я от +25 до 250 °С и выше; контроль качества к левых соединений проводят ультразвуковыми установками, лупой, подготовленными образцами.

Основной дефект, который часто имеет место при склеивании, — так называемый «непроклей» (участки, на которых не осуществилось соединение склеиванием).

Причины непрочности клеевых соединений:

– плохая очистка склеиваемых поверхностей;

– неравномерное нанесение слоя на склеиваемые поверхности, отдельные участки поверхности клеем не смазаны или смазаны густо;

– затвердевание нанесенного на поверхности клея до их соединения;

– недостаточное давление на соединяемые части склеиваемых деталей;

– неправильный температурный режим и недостаточное время сушки соединенных частей.

Расчетное усилие определяют по формулам строительной механики от нормативных нагрузок с учетом их изменчивости (в результате воздействия климатических, производственных, бытовых и других условий). Эта изменчивость учитывается коэффициентом перегрузки. Таким образом, расчетное усилие равно нормативной нагрузке, умноженной на коэффициент перегрузки. Коэффициент перегрузки при расчете на действие собственной массы равен 1,1, на снеговую нагрузку 1,4, на ветровую нагрузку 1,2.

Помимо изменчивости нагрузки и рассеяния показателей прочности клеевого соединения, в расчете учитывают условия, при которых эксплуатируется соединение: температуру, влажность, агрессивные воздействия. Например, влияние агрессивных сред (1%-го раствора едкого натра, серной, азотной кислот) на полиэфирные фенолформальдегидные клеи учитывается коэффициентами 0,6—0,8, влияние воды — коэффициентами 0,7— 0,8, атмосферных условий — 0,5—0,9. Таким образом, коэффициент условий работы может быть представлен как произведение нескольких коэффициентов, каждый из которых учитывает определенные воздействия.

Коэффициент концентрации напряжений N, учитывающий неравномерность распределения сдвигающих усилий по площади соединения, представляет собой отношение максимального сдвигающего напряжения к среднему. Этот коэффициент, зависящий от геометрических параметров соединения и физических свойств клея и склеиваемых материалов, определяется по формулам и графикам, приведенным в «Руководстве по проектированию клееных деревянных конструкций». Там же даны расчетные сопротивления клеевых соединений.

Важный показатель клеевых соединений — длительное сопротивление действующим нагрузкам. Он оценивается коэффициентом длительной прочности К , представляющим собой отношение прочности после длительного нагружения к прочности при кратковременном машинном нагружении. Для цельной и клееной древесины К составляет 0,4—0,7. Значения К для соединений древесины сосны на клеях ФР-12, ФР-100, ^ФХ, ФРФ-50 по результатам испытаний, экстраполированных на период нагружения до 25 лет, составляют 0,42—0,47. Эти данные получены при постоянной влажности древесины (15 и 28%) и при разных уровнях нагружения (0,5—0,8). Если учесть, что в реальных условиях эксплуатации на несущие конструкции действует сезонно изменяющаяся нагрузка, т.е. конструкции работают в режиме «нагружение—разгрузка», то согласно исследованиям ЦНИИСК коэффициент длительной прочности соединений на клеях ФР-12, ФР-100, КБ-3, СФХ, ФРФ-50 повышается до 0,58—0,62.

Уравнения можно использовать для расчета при условии, если клеевая прослойка тонка по сравнению с толщиной склеиваемых элементов (оптимальное отношение 0,01). Если толщина клеевой прослойки составляет 0,1 толщины элементов, концентрация напряжения в клеевом соединении достигает 1,5.

Сдвигающие напряжения в клеевых швах зубчато-шипового соединения при растяжении определяют по формуле (2) как и для усового соединения. Благодаря симметричности скосов концентрация напряжений и неравномерность толщины прослойки клея в зубчато-шиповом соединении мало влияют на его прочность. Преимущество зубчато-шипового соединения состоит в том, что длина его меньше соответствующего по прочности усового соединения, благодаря чему экономится материал.

Несущая способность клеевых соединений в значительной степени зависит от их конструктивного исполнения. Большей несущей способностью при прочих равных условиях обладают клеевые соединения, в которых упругие свойства клея, толщина соединяемых элементов и относительное их расположение подобраны так, чтобы концентрация напряжений была возможно меньшей.

Из опыта работы с клеями известно, что прочность клеевых соединений наибольшая при равномерном отрыве либо при чистом сдвиге. Однако в реальных конструкциях клеевые соединения находятся в сложном напряженном состоянии, т.е. работают на сдвиг с отрывом или на неравномерный отрыв. Неравномерность распределения напряжений по площади клеевого соединения зависит от жесткости соединяемых материалов, упругопластических свойств клея, толщины клеевой прослойки и соединяемых элементов, от эксцентриситета приложения растягивающих или сдвигающих усилий и многих других факторов, иногда трудно учитываемых в расчете.

Для соединений внахлестку тонких нежестких листов нужно применять возможно более упругие клеи, позволяющие получать сравнительно толстый клеевой слой. При соединении внахлестку толстых жестких листов используют более жесткий и прочный клей, так как распределение напряжений в большей степени определяется жесткостью элементов. Для погашения концентрации напряжений в соединениях, работающих на сдвиг или неравномерный отрыв, полезно несколько утолщить клеевой слой у кромки или оставить валик. В нахлесточных соединениях это повышает прочность на 15%, а в соединениях на неравномерный отрыв — на 25%.

Соединения на ус, обладающие высокой прочностью, часто используются при сращивании листов фанеры, стеклопластика, древесных плит, досок. Наклон скоса уса регулируют с целью приближения прочности соединения к прочности самого склеиваемого материала. При склеивании на ус необходимо жестко фиксировать соединение, чтобы оно не расползалось по скосам при запрессовке. Широко применяют на практике клеевое соединение встык с одной или двумя накладками.

Эти соединения обладают такими же особенностями, как и соединения внахлестку.

Работы по металлу - Клеевые соединения