Комплексная защита древесины методом модифицирования

Общие сведения. При модифицировании натуральная древесина пропитывается мономером или низковязким олигоме-ром, которые затем отверждаются под действием тепла, химических реагентов или ионизирующих излучений. Соответственно различают термохимический и радиационно-химический методы модифицирования древесины. Для модифицирования используют фенольные, карбамидные, фурановые, полиэфирные, кремнийорганические, полиакриловые и другие полимеры (оли-гомеры), а также некоторые мономеры — стирол, метилметак-рилат, акрилонитрил.

В процессе модифицирования синтетический полимер не просто заполняет свободные пространства в древесине, а взаимодействует с ее компонентами. В результате ограничиваются или совсем устраняются такие недостатки древесины, как набухание и усушка, коробление и растрескивание, загнивание и возгорание. При этом древесина сохраняет свои положительные качества — малую массу, высокую прочность, тепло- и звукоизолирующую способность, химическую стойкость.

Свойства модифицированной древесины зависят от свойств исходной натуральной древесины, определяемых ее породой, строением, плотностью, влажностью и т.п. Свойства исходной натуральной и полученной из нее модифицированной древесины прямо не связаны между собой: если исходная древесина плотная и прочная, то эффект модифицирования меньше, чем после пропитки (модифицирования) пористой и непрочной древесины. Отсюда следует, что для модифицирования в качестве исходного материала целесообразно брать древесину с низкими показателями физико-механических свойств, т.е. древесину малоценных лиственных пород, не имеющую пока достаточно широкого технического применения. Этим определяется и экономическая эффективность модифицирования.

Свойства модифицированной древесины зависят еще и от особенностей модификатора, например от химического строения (мономер или олигомер), реакции отверждения (полимеризация или поликонденсация), строения отвержденного продукта (линейное или сетчатое). Низковязкие мономеры ценны тем, что сравнительно легко проникают не только в полости клеток, но и в межклеточные пространства и субмикроскопические промежутки клеточных стенок (а иногда — ив межмолекулярные пространства) и могут химически соединяться с веществами древесины. В отличие от мономеров синтетические олигомеры имеют более высокую молекулярную массу и повышенную вязкость, в связи с чем проникают в древесину на меньшую глубину, а для повышения эффективности пропитки требуют вакуумирования древесины и последующего давления на им-прегнант. Но при этом они отверждаются быстрее, чем мономеры, с меньшей затратой энергии и образуют более стойкие и прочные продукты отверждения, что немаловажно для свойств модифицированной древесины.

От реакции отверждения значительно зависит строение отвержденного продукта (линейное или сетчатой), а это в свою очередь определяет столь важные свойства модифицированной древесины, как теплостойкость, упругость, стойкость в органических растворителях. Мономеры обычно отверждаются по реакции полимеризации (чаще при введении соответствующих инициаторов), а олигомеры — по реакции поликонденсации при нагревании или под действием катализаторов.

Сопротивление истиранию у модифицированной древесины в 2—2,5 раза выше, чем у натуральной. Это позволяет использовать модифицированную древесину для паркетных покрытий пола, в том числе в местах интенсивного движения. Фанера с лицевым шпоном из модифицированной полиэфирной смолой древесины значительно более биостойка, малоистираема и вчетверо прочнее, чем необработанная фанера. Такую фанеру целесообразно использовать для опалубки при бетонировании. По сравнению с натуральной древесиной разбухание модифицированной древесины в 10—15 раз меньше. Модифицирование предохраняет древесину от растрескивания при длительном нахождении на открытом воздухе. Это одно из ценных свойств, необходимых для ограждающих конструкций, обшивок панелей, кровельных покрытий и т.п.

Технология модифицирования. Для обеспечения необходимых свойств древесины важную роль играют степень пропитки древесины мономером или олигомером, способ и режим отверждения, концентрация олигомера и ряд других технологических параметров. При глубокой пропитке модифицированная древесина приобретает значительную плотность и прочность, непроницаемость, становится химически и биологически стойкой, обладает весьма малым водопоглощением. Строение исходной древесины при этом сохраняется. При неглубокой пропитке основная масса древесины сохраняет не только строение, но и главные свойства и лишь в наружных слоях элементов приобретает новые: малую формоизменяемость, слабую водопроницаемость, ограниченную возгораемость.

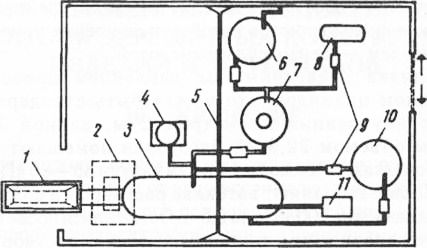

Для модифицирования древесины при деревообрабатывающих цехах организуют специальные отделения (рис. 1). Технологический процесс включает заготовку деревянных элементов, приготовление рабочего раствора, пропитку под давлением, тепловую обработку для отверждения модификатора. Заготовка деревянных элементов состоит в механической обработке высушенной древесины и изготовлении элементов заданных размеров. Рабочий раствор приготовляют в смесителе, рассчитанном на 2—3 цикла пропитки. При этом принимается в расчет поглощение древесиной пропиточных растворов, составляющее 150—250 кг/м3. Смеситель загружают с помощью центробежных насосов из расходных баков, один из которых предназначен для олигомера (фенолоспиртов, фурфуролацетонового мономера ФА), другой — для отвердителя. В смесителе происходит разбавление фенолоспиртов водой или смешение мономера ФА с отвердителем — бензолсульфокислотой.

Пропитка древесины под давлением проводится в пропиточном цилиндре; это может быть стандартный автоклав с внутренним диаметром 2 м, длиной 7,3 м, с полезным объемом 22,9 м3. Заготовки помещают в автоклав на вагонетках, затем создают в нем вакуум 85—95 кПа на 20— 30 мин. Далее заполняют автоклав раствором и создают компрессором давление 800 кПана2,5 ч. Оставшийся после пропитки раствор перекачивают в сливной бак (спуск раствора длится 10 мин).

Тепловая обработка пропитанных заготовок происходит в камере по следующему режиму: подъем температуры до 75 °С (2,5 ч), до 100 °С (20 ч), выдержка при 120 °С (2—5 ч), охлаждение до 40 °С (24 ч). В процессе подъема температуры и выдержки влажность пропитанной древесины снижается до 6—8%. Общая продолжительность тепловой обработки 2,5 сут. Полнота отверждения модификатора контролируется по уровню влажности заготовок или методом экстрагирования проб. В заготовках, предназначенных для склеивания, модификатор не доводится до полного отверждения, что обеспечивает лучшие условия склеивания.

Деревянные конструкции - Комплексная защита древесины методом модифицирования