Машины и аппараты для окраски гидродинамическим распылением низкого давления

При окраске поверхностей маловязкими составами (известковыми, силикатными и слабо заклеенными клеевыми или незаклеенными меловыми) применяют машины и аппараты, с помощью которых производится механическое раздробление красочного состава (ручные краскопульты, электрокраскопульты, плунжерно-диафрагмовые насосы).

Основной деталью в этих аппаратах и машинах является форсунка, сконструированная так, что при выходе из нее красочный состав, находящийся под давлением, раздробляется.

В форсунках вращательного действия струя краски при выходе завих-ряется и, раздробляясь, образует конусообразный полый внутри факел.

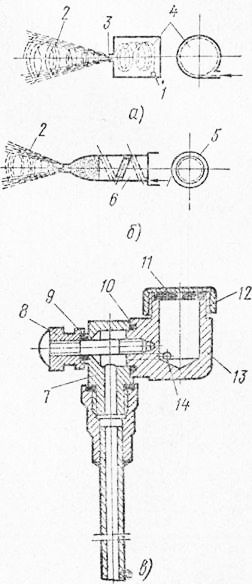

Наиболее простая конструкция форсунки вращательного действия показана схематически на рис. 1, а. Красочный состав под давлением поступает в камеру форсунки через канал, высверленный по касательной к внутренней поверхности цилиндрической камеры у ее основания. Завихренный в камере красочный состав конусообразным факелом выходит через отверстие в распыленном виде.

На рис. 1, б приведена конструкция форсунки с винтообразным вкладышем. Форсунки крепятся к удочке, которая вследствие своей длины и достаточной жесткости позволяет ог-рунтовывать и окрашивать высокие помещения без подмостей.

На рис. 1, в показана форсунка вращательного действия, которой снабжаются серийные краскопульты, выпускаемые нашей промышленностью.

При окраске красочный состав по каналу удочки поступает через камеру корпуса форсунки в рабочую головку распылителя. Так как проходное отверстие расположено по касательной к внутренней поверхности рабочей головки, нагнетаемый красочный состав завихряется и выходит из отверстия шайбы в виде мелкораздробленного факела.

Давление можно создать различными способами. Если на строительстве имеется энергия сжатого воздуха, то к воздушной магистрали присоединяют шланг, по которому сжатый воздух передается в красконагнетательный бак, и окраску производят удочкой с форсункой.

Если сжатого воздуха нет, можно создавать давление с помощью малолитражных растворонасосов. Производительность раст-воронасоса достаточна для одновременной работы пяти-шести удочек, присоединенных к нему через гребенку, которая представляет собой набор штуцеров, закрепленных на отрезке трубы.

Обычно же для этой цели применяют ручные краскопульты и электрокраскопульты.

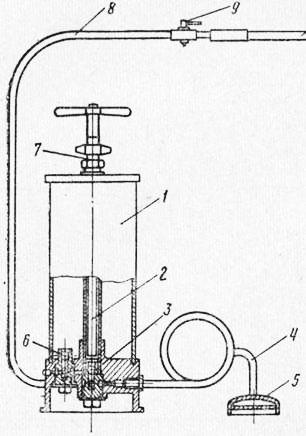

Ручной краскопульт С0-20А (рис. 2) состоит из корпуса диаметром 165 мм, основания с шаровыми клапанами, плунжерного насоса, размещенного внутри корпуса, напорного шланга длиной 4 м с удочкой и форсункой и приемного шланга длиной 1,5 ж с фильтром. Производительность (по окраске) 200 м2/ч. Рабочее давление до 8 кгс/см2. Емкость баллона 3 л. Масса краскопульта без шлангов и удочки 5 кг.

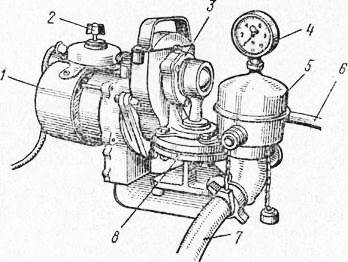

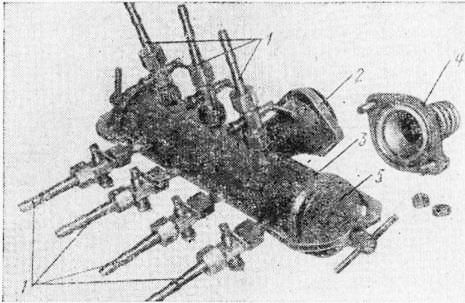

Электрокраскопульт СО-25 (рис. 3) состоит из корпуса с насосом и редуктором, клапанной камеры с всасывающим шлангом, баллона для смягчения пульсации и удочек с напорными шлангами. В клапанной камере встроены всасывающий, нагнетательный и перепускной клапаны. Рабочим органом электрокраскопульта является резиновая диафрагма, которая приводится в действие при включении электродвигателя через зубчатый редуктор и кривошипно-шатунный механизм. При движении диафрагмы вверх происходит всасывание красочного состава, при движении вниз — нагнетание его в шланги и удочки. Перепускной клапан краскопульта регулируется на сбрасывание давления выше 5 кгс/см2, при этом излишний состав перепускается через всасывающий шланг в бак или ведро. Для наблюдения за давлением на баллоне установлен манометр. Масса краскопульта 25 кг.

Эле к тро краскопульт СО-22 (рис. 5) состоит из электродвигателя с присоединенным к нему корпусом диафрагмового насоса с клапанной камерой, приемным, перепускным и нагнетательными шлангами и удочкой с распылительной головкой. Рабочим органом электрокраскопульта является резиновая диафрагма, которая приводится в колебательное движение электродвигателем через коленчатый вал с шатуном. При движении диафрагмы вниз всасывающий клапан открывается и происходит засасывание красочного состава, при движении диафрагмы вверх всасывающий клапан закрывается и одновременно открывается нагнетательный клапан и состав по шлангу направляется к распылительной головке удочки. Так как число колебаний диафрагмы достаточно велико—2800 в минуту, периодическое падение давления жидкости в запорном шланге столь незначительно, что не образует пульсации красочной струи, которая равномерно раздробленным факелом выходит из форсунки.

Мощность трехфазного электродвигателя 0,18 кет, масса 20 кг, производительность 250 м21ч.

Электрокраскопульт СО-61 представляет собой разновидность электрокраскопульта СО-22. Он предназначен для работы от осветительной сети в связи с оснащением его однофазным электродвигателем мощностью 0,27 кет. Масса электрокраскопульта без шлангов и удочки 25 кг. В остальном он не отличается от электрокраскопульта СО-22.

Эксплуатация краскопультов и электрокраскопультов. При эксплуатации краскопультов перед началом работы проверяют прочность крепления шлангов и их состояние, крепление всех болтовых соединений, состояние форсунки, удочки, запорного крана, предохранительного клапана. Поршень насоса смазывают техническим вазелином. Проверяют рабочую вязкость красочного состава и тонкость его помола.

Перед окраской закрывают кран на удочке и, не опуская в краску всасывающий шланг с сеткой, подкачивают в резервуар краскопульта воздух, затем опускают всасывающий шланг в краску и нагнетают ее в резервуар. Предварительное подкачивание в резервуар воздуха необходимо для того, чтобы создать в нем воздушную подушку, снижающую пульсацию красочного факела.

Подкачав краску в резервуар, открывают кран на удочке и окрашивают поверхности. При окраске наблюдают за чистотой фильтра, не давая ему засоряться, и однородностью красочного состава, периодически перемешивая его. При засорении форсунки закрывают кран на удочке, разбирают и очищают выходное отверстие форсунки При частых засорениях форсунки резервуар освобождают от красочного состава, промывают резервуар, шланги и удочки чистой водой, а красочный состав процеживают через сетку № 0,25 с 694 отв/см2.

По окончании работы промывают краскопульт, для чего всасывающий шланг с сеткой опускают в ведро с водой; сначала вытесняют красочный состав, а затем, продолжая всасывать воду, промывают всю систему, вытирают краскопульт ветошью, смазывают поршень техническим вазелином, аккуратно сворачивают шланги и сдают краскопульт в кладовую.

При эксплуатации электрокраскопультов перед началом работы проверяют прочность болтовых соединений, состояние запорного крана на удочке, крепление шлангов и их прочность, изоляцию то-копроводящих проводов, надежность заземления краскопульта, смазку механизмов. После этого, подключив электрокраскопульт к электросети, но предварительно заземлив его, проверяют работу электрокраскопульта на холостом ходу и безотказность в работе пусковых устройств.

Во время работы наблюдают за электродвигателем, не допуская его перегрева; состоянием сальниковых уплотнений, токоподводя-щих проводов и исправностью заземления; плотностью присоединения шлангов; работой взмучивающего устройства и своевременным наполнением бачка красочным составом.

По окончании работы промывают насосную систему, шланги и удочку, залив в бак чистую воду; протирают поверхности электрокраскопульта ветошью; проверяют токопроводящие, токоприемные и пусковые устройства, смазывают резьбовые соединения шлангов, пробки пробочных кранов. Затем, свернув аккуратно шланги, сдают электрокраскопульт в кладовую.

Через каждые 200—300 ч работы электрокраскопульта заполняют техническим вазелином подшипники электродвигателя.

Техника безопасности при работе с краскопультами.

При работе с ручным краскопультом необходимо:

Испытать краскопульт на максимально допустимое давление для данной конструкции (по паспорту).

Не поднимать рабочее давление выше установленного.

Не срывать пломбу на предохранительном клапане, так как клапан отрегулирован и запломбирован на заводе.

При отсутствии пломбы на предохранительном клапане не применять его до тех пор, пока лицо, ответственное за технику безопасности, не отрегулирует его и не запломбирует.

Не работать с краскопультом, имеющим течь в швах резервуара и вмятины.

Производить окраску краскопультом в спецодежде (халате, комбинезоне), предохранительных чешуйчатых очках, респираторе и резиновых рукавицах.

При работе с электрокраскопультом следует.

Применять шланговые электропровода с резиновой защитой типа ШРПС.

Не защемлять электропровода дверьми или другими предметами.

Не приступать к работе на элеХ*грокраскопульте без его заземления.

Не производить какого бы то ни было ремонта электрокраскопульта во время работы электродвигателя.

Прекратить немедленно работу при неисправности манометра.

Обесточивать электродвигатель при перерывах в работе.

Прекращать работу при обнаружении неисправности изоляции электропроводов.

Периодически проверять болтовые соединения и немедленно устранять слабину их.

Немедленно устранять обнаруженные дефекты в шлангах.

Не приступать к работе с электрокраскопультом при обнаружении какой-либо неисправности.

Не касаться руками без резиновых перчаток токоведущих частей электрокраскопульта.

Не допускать попадания красочного состава на корпус электродвигателя.

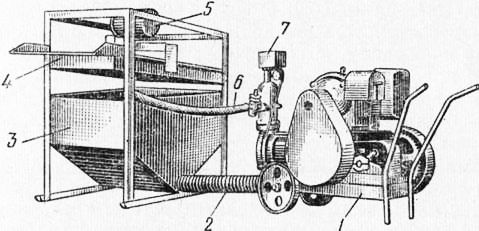

Агрегаты для окраски гидродинамическим распылением низкого давления применяют при отделке фасадов фабрично-заводских, жилых и культурно-бытовых зданий водными красочными составами невысокой плотности (по денсиметру 1,3)—известковыми, слабозаклеенными, клеевыми и силикатными.

Окрасочный агрегат состоит из растворонасоса производительностью от 1 до 2 м3/ч, приемного бункера с виброситом, гребенки, 4—6 удочек и комплекта шлангов.

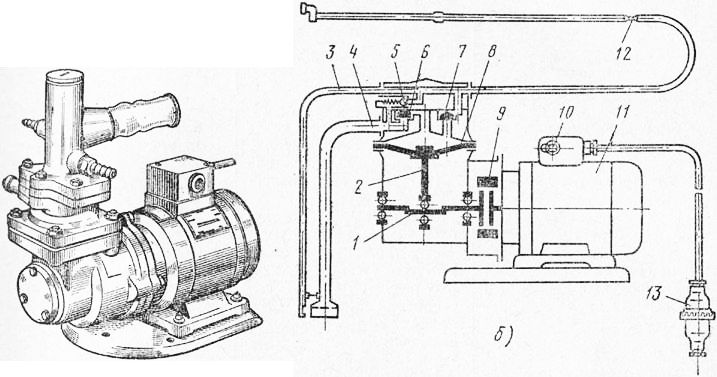

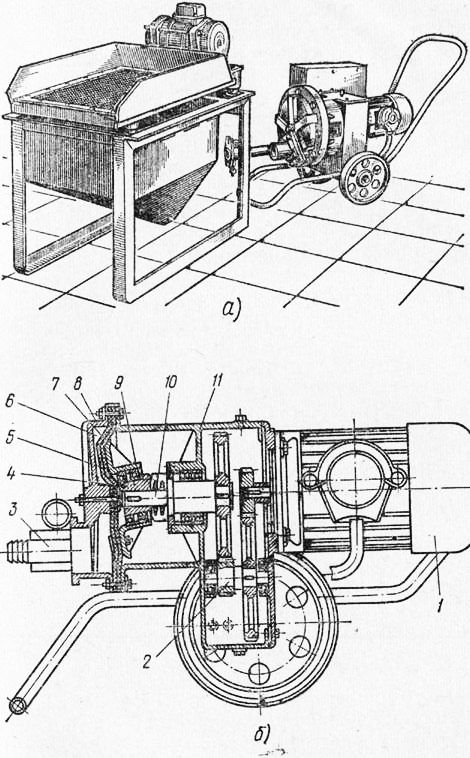

Диафрагменный растворонасос СО-69 показан на рис. 86 При работе растворонасоса красочный состав всасывается из приемного бункера и вытесняется в нагнетательный патрубок за счет колебательных движений диафрагмы с шайбой. Диафрагма приводится в движение наклонным эксцентриком, жестко закрепленным на валу редуктора. При каждом повороте наклонного эксцентрика шайба с диафрагмой изменяют свое положение по отношению к днищу корпуса 8. В результате объем кольцевой рабочей камеры на разных участках по окружности также изменяется.

После плотного прилегания диафрагмы к всасывающему отверстию начинается постепенное увеличение объема камеры с образованием вакуума — происходит засасывание жидкости. При дальнейшем повороте эксцентрика объем камеры еще более увеличивается, наполняясь жидкостью.

Когда цикл всасывания заканчивается, жидкость перемещается по окружности камеры, попадая в сферу нагнетания, и вытесняется в нагнетательный патрубок. Нагнетание происходит за счет постепенного уменьшения объема рабочей камеры от перемещения эксцентрика. В период нагнетания всасывается следующая порция жидкости.

Для организации четкого поступательного движения перекачиваемой жидкости рабочая камера разделена на пять отсеков эластичными перегородками, установленными радиально.

Б течение минуты эксцентрик делает 116,7 оборотов, создавая такое же число колебаний шайбы с диафрагмой. Всасывание и нагнетание жидкости происходят непрерывно.

Диафрагменный растворонасос СО-69 поставляют в комплекте с приемным бункером, виброситом, шлангами (20 м шланга диаметром 38 мм и 25 м — диаметром 9 мм), запасными частями — одной диафрагмой и четырьмя эластичными перегородками.

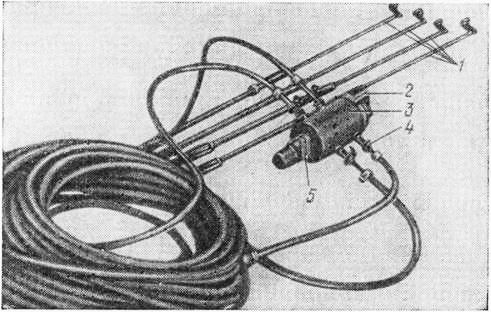

Аппарат СО-66 является приставкой к растворонасосу СО-69 и используется при окрашивании больших поверхностей водными красочными составами. Аппарат состоит из отрезка трубы с четырьмя патрубками, на которых расположены краны и штуцера 4 для подсоединения четырех шлангов с удочками.

К одному из торцов отрезка трубы приварен фланец с патрубком для крепления шланга. Второй торец трубы заглушён легко снимаемой крышкой с уплотнением, обеспечивающим герметичность. Внутри трубы помещен сетчатый фильтр.

Чтобы красочный состав при работе удочкой равномерно накладывался на поверхность, его взмучивают в бункере избытком состава, перекачиваемого растворонасосом. Для этого на перепускной кран компенсатора растворонасоса закрепляют шланг, а другой его конец опускают на дно приемного бункера.

При окраске фасадов и цехов аппарат подсоединяют непосредственно к растворонасосу коротким отрезком шланга диаметром 38 мм. При окраске внутри многоэтажных зданий аппарат присоединяют к крану растворопровода, установленному на каждом этаже здания.

В комплект аппарата СО-66 входят четыре удочки, четыре шланга диаметром 9 мм и длиной 50 м и один шланг диаметром 38 мм и длиной 5 м.

Гребенка для присоединения к растворонасосу шлангов с удочками (рис.88) рассчитана на одновременную работу семи удочек, присоединяемых штуцерами. Присоединяют ее к растворонасосу производительностью 2 мг/ч. По конструкции гребенка не отличается от аппарата СО-66.

Установка СО-48 состоит из растворонасоса СО-29 производительностью 2 л<3/ч, приемного бункера с виброситом СО-18 и комплекта шлангов. Растворонасос СО-29 плунжерного типа снабжен плоской резиновой диафрагмой. Рабочая камера вертикальная с двумя шаровыми клапанами — всасывающим (внизу) и нагнетательным (вверху). Шаровые клапаны имеют ограничители, обеспечивающие их постоянное рабочее положение. В нижней части клапанной коробки установлено колено, к которому крепится патрубок с всасывающим шлангом от приемного бункера. На верхней части клапанной коробки закреплен компенсатор — воздушный колпак с манометром и пневмоэлектрическим реле, штуцером для нагнетательного шланга и перепускным краном для снижения давления в компенсаторе. Перепускной кран используют и для отвода излишка перекачиваемого красочного состава в приемный бункер.

Насосная часть состоит из полой камеры с залитой в нее через воронку промежуточной жидкостью (водой). Между насосной частью и клапанной коробкой помещена плоская эластичная резиновая диафрагма с металлической решеткой. Решетка расположена параллельно диафрагме со стороны насосной части.

В заливочную воронку вмонтирован предохранительный клапан, отрегулированный на максимальное рабочее давление в растворо-насосе. В случае превышения его пружина клапана сжимается, клапан открывается и через него выбрасывается промежуточная жидкость, после чего растворонасос прекращает нагнетание красочного состава и работает вхолостую, предохраняя установку от аварии. Зимой, а также во время заморозков весной и осенью промежуточную жидкость ежедневно по окончании работ сливают, предохраняя насос от замерзания. При заливке воды в начале смены плунжер поворотом кривошипного механизма отводят в крайнее исходное положение, освобождая насосную полость для предельного заполнения водой.

Во время работы растворонасоса плунжер под действием криво-шипно-шатунного механизма совершает возвратно-поступательные движения. При поступательном движении плунжер, вытесняя воду из насосной части, выгибает диафрагму в сторону клапанной коробки. При возвратном движении плунжер засасывает воду в насосную часть, диафрагма занимает прежнее положение, прижимаясь к решетке. В это время в клапанной коробке создается вакуум и в нее засасывается красочный состав из приемного бункера. При последующем поступательном движении плунжера вода, вновь воздействуя на диафрагму, выгибает ее в сторону клапанной коробки и вытесняет красочный состав через нагнетательный клапан в компенсатор, а из него в нагнетательный шланг к удочкам. Цикл, состоящий из всасывания и нагнетания красочного состава, систематически повторяется.

Во время работы насоса компенсатор частично заполняется красочным составом, сжимая воздух и создавая упругую воздушную подушку. Подушка выравнивает давление красочного состава в шлангах и распылительных головках удочек, и на выходе получается равномерно насыщенный краской факел.

Пневмореле, установленное на компенсаторе растворонасоса, отрегулировано на максимальное рабочее давление 15 кгс/см2. При его превышении пневмореле автоматически выключает электропитание, прекращая работу растворонасоса и предохраняя его и трубопроводы от вредных, а подчас и аварийных перегрузок. Когда давление в системе понизится до 4 кгс/см2, пневмореле автоматически включает электродвигатель.

Техника безопасности при работе с растворонасосами. При подаче красочных составов к форсункам удочек перед началом каждой смены необходимо проверять исправность манометра, пневмоэлек-трического реле и предохранительного клапана.

Разбирать, чистить и ремонтировать растворонасосы, шланги и их соединения можно только после снятия давления и отключения от сети.

Соединяют шланги между собой, с растворонасосом, со штуцером приставки хомутами на болтах.

Работать на растворонасосах при давлении, превышающем указанное в паспорте, нельзя.

Перегибать шлаиги под острым углом в виде петли, а также затягивать сальники во время работы растворонасоса не следует.

При окраске поверхностей с помощью растворонасосов рабочие места на лесах или в этажах должны быть связаны сигнализацией с рабочими местами транспортной установки.

Малярные работы - Машины и аппараты для окраски гидродинамическим распылением низкого давления