Машины и механизированный инструмент для отделочных работ

Отделочные работы характеризуются некоторыми технологическими особенностями, влияющими на конструкцию и параметры машин и механизированного инструмента (ручных машин).

К особенностям отделочных работ относятся: использование не готовых материалов, а полуфабрикатов, подготовка которых производится непосредственно на строительных объектах и в приобъектных мастерских; относительно небольшие объемы работ, в том числе в замкнутых помещениях; быстрое перемещение фронта работ и др. Указанные выше особенности требуют, чтобы отделочные машины были маневренными, небольшой массы и размеров, обеспечивающих перемещение машин через оконные и дверные проемы.

В зависимости от технологического процесса машины и инструмент для отделочных работ разделяются по их назначению на группы: смесительные, нагнетательные, распылительные, машины для колерных мастерских и т. д.

Для приготовления растворов применяются смесительные машины — растворосмесители, работающие часто совместно с вибраторами.

Транспортирование по трубопроводам и набрызг растворов осуществляются с помощью нагнетательных машин — раство-ронасосов.

Распылительные машины служат для нанесения окрасочных составов на окрашиваемые поверхности.

Машины и механизированный инструмент для штукатурных работ. Для смешивания составляющих растворов применяют растворосмесители. По принципу действия растворосмесители делятся на машины периодического (цикличного) действия и непрерывного действия.

В растворосмесителях растворная смесь готовится и выдается отдельными порциями, называемыми замесами.

Растворосмесители по способу смешивания материалов для смеси выпускают двух видов: лопастные — с принудительным смешиванием — и вибрационные. Кроме того, растворосмесители бывают передвижные (переставные), применяемые на временных приобъектных установках при небольших объемах работ, и стационарные, входящие в состав центральных узлов и заводов по приготовлению растворных смесей.

Для приготовления небольших количеств раствора для заделки стыков в крупнопанельных зданиях, производства небольших объемов штукатурных и плиточных работ при возведении кирпичных, шлакоблочных домов, при ремонтных работах, реконструкции зданий находят применение передвижные цикличные малогабаритные растворосмесители с барабаном емкостью до 80 л.

Представителями малогабаритных растворосмесителей являются смесители СО-23, СБ-23Б, СО-26 и СО-26Б.

Растворосмеситель СО-23 с откидными лопастями поставляется вместе с двумя бункерами-тачками, служащими емкостями для получения смесей.

Принцип действия и устройство растворосмесителя следующие. Растворосмеситель состоит из тачки с бункером, системы неподвижной и подвижных лопастей, электродвигателя, редуктора и трубчатой рамы. На раме шар-нирно закрепляется редуктор, который может иметь три фиксированных положения: рабочее, холостое и транспортное.

На одном конце редуктора вертикально закреплен электродвигатель, на другом подвижные лопасти. К корпусу редуктора также присоединена неподвижная лопасть. При холостом (поднятом) положении редуктора с лопастями подводят тачку с бункером, заполненным или заполняемым на месте материалами, и ставят ее на специальные подставки. Затем переводят (опускают) редуктор с лопастями в рабочее положение и осуществляют перемешивание материалов. После того как замес готов, редуктор поднимают и тачку-бункер перемещают к месту потребления раствора на колесах 7 с резиновыми шинами. Включение и выключение электродвигателя производят посредством пакетного выключателя.

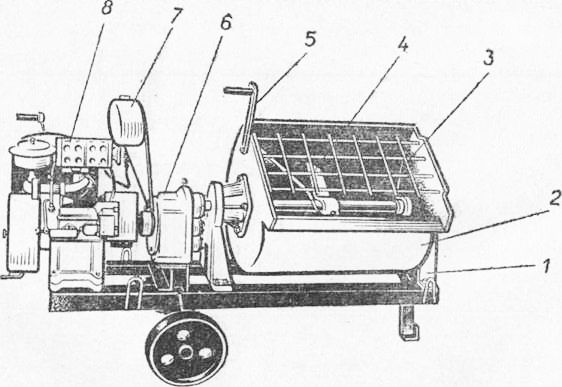

На рисунке 86 показан растворосмеситель СО-26Б с приводом от бензинового двигателя. Основной его частью является смесительный барабан с приводом от двигателя внутреннего сгорания, которые смонтированы на колесной тележке. Барабан опирается на стойки с подшипниками и может поворачиваться с помощью рукоятки. Загрузочное отверстие барабана закрыто решеткой, препятствующей попаданию в него крупных частей и посторонних предметов. Через барабан пропущен вал, вращающийся в подшипниках, закрепленных также в стойках.

На валу размещены левая и правая лопасти. Вращение валу передается от двигателя через редуктор, с которым он соединен при помощи двух эластичных муфт. Горючее (бензин) для питания двигателя заливается в бачок, закрепленный на редукторе. Выгрузка готового раствора производится опрокидыванием барабана с помощью ручки.

Транспортируют растворосмесители СО-23Б и СО-26Б с одного объекта на другой или с площадки на площадку на обычных грузовых автомобилях. Перемещение их в пределах строящегося объекта производится подъемниками или башенными кранами, которые подают растворосмесители на выносные площадки у дверных и оконных проемов. По этажам растворосмесители перемещают на колесах и устанавливают непосредственно в отделываемых помещениях.

Технические характеристики растворосмесителей СО-23 и СО-26Б одинаковы: производительность до 2 м3/ч, емкость барабана 80 л, объем готового замеса 65 л.

Растворонасосы предназначены для транспортирования по горизонтали и вертикали растворов по раствороводам к рабочим местам. Комплектуются они бункером, виброситом, металлическим разборным трубопроводом, резинотканевыми рукавами и соплом. Для нормальной бесперебойной работы насоса раствор должен быть свежеприготовленным и перед поступлением в растворонасос процежен через вибросито.

До сих пор на стройках находят применение поршневые диафрагменные растворонасосы с промежуточной жидкостью, в том числе С-251, СО-29 с комплектом оборудования СО-49 и др. В последнее время наряду с ними используются более совершенные растворонасосы и установки СО-39, СО-69, СО-48.

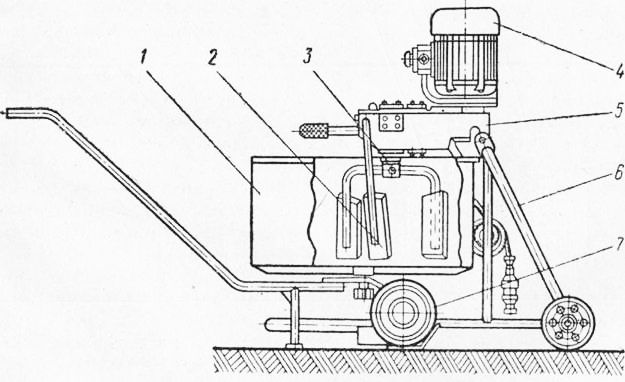

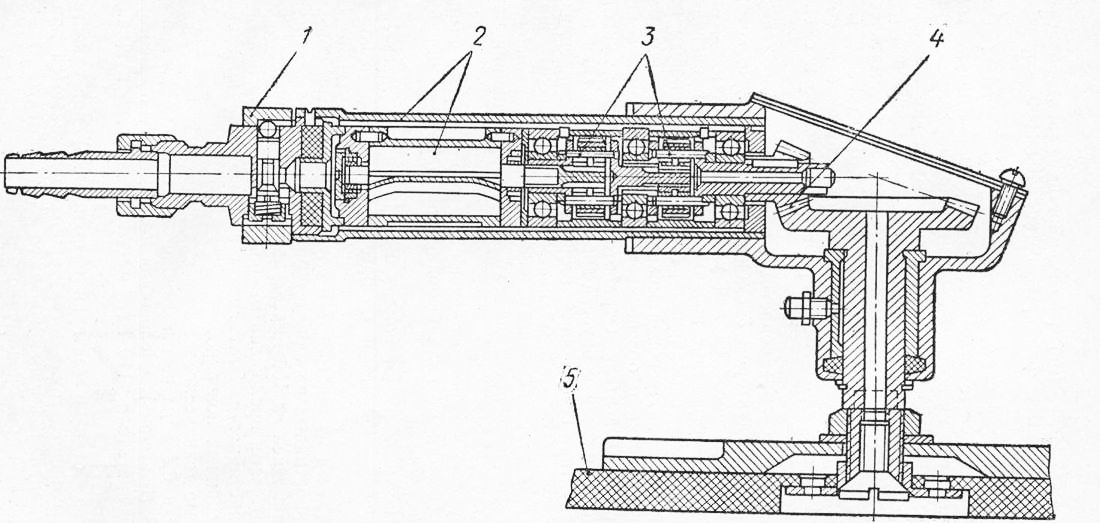

На рисунке 87 представлен общий вид растворонасо-са СО-69. Он состоит из собственно диафрагменного насоса и электродвигателя, смонтированных на колесах.

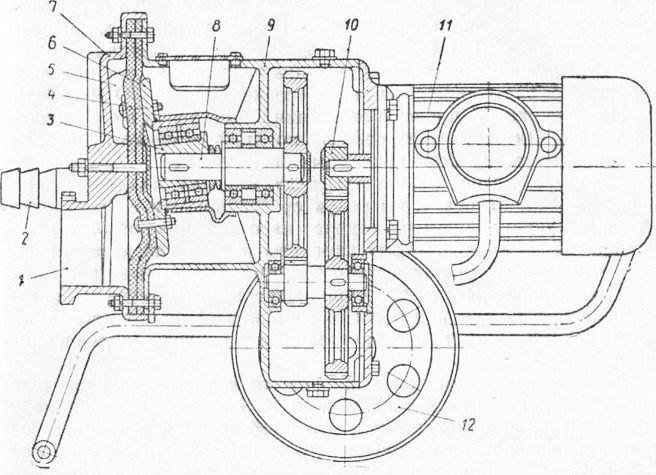

В корпусе насоса размещены редуктор, вал, наклонный диск и шайба. Вал насоса через редуктор соединяется с электродвигателем, закрепляемым на корпусе насоса. Основной элемент — диафрагма помещена между корпусом и насосной камерой и по краям прочно соединена с ними болтами. Резиновые листы диафрагмы скреплены между собой посредством винтов с шайбами. Специальная шайба 6 гибко соединена с валом насоса, что обеспечивает ее круговые качательные движения, передающиеся диафрагме.

Колебательное движение диафрагмы создает последовательное герметичное разделение секции насосной камеры на полости всасывания и нагнетания, что и обеспечивает процесс всасывания раствора из патрубка и нагнетание его в трубопровод. В корпус растворонасоса заливается вода для смачивания диафрагмы и шайбы. Насос оснащен щитком управления, реле для автоматического отключения и включения электродвигателя при повышении и уменьшении давления в трубопроводе.

Вибросито типа СО-34, как указывалось выше, входит в комплектующее оборудование растворонасосов. Вибросито применяют для процеживания штукатурных накрывоч-ных растворов и окрасочных составов. На верхней раме вибросита закрепляется сменная сетка. Верхняя рама через опорные резиновые пробки устанавливается на нижней раме, вследствие чего создается возможность небольших вертикальных перемещений (колебаний). Колебательные движения рамы создаются с помощью соединенного с ней эксцентрика, получающего вращательное движение от электродвигателя. Эксцентрик и электродвигатель размещаются на нижней раме сита. Угол наклона сита может регулироваться.

Вибросито характеризуется следующими техническими данными: производительность 2 м3/ч; частота колебаний сига 2000 мин-1; мощность электродвигателя АОЛ-21-4 — 0,27 кВт; размеры сетки 400X600 мм; масса 42 кг.

Штукатурно-затирочный инструмент И П-21-01А (СО-54), СО-112А. Последней технологической операцией в штукатурных работах, механизация которой особенно сложна, является заглаживание (затирка) накрывочного слоя штукатурки, шлифовка облицовочного слоя из пористых материалов, шлифовка шпаклевочного слоя. Для этих целей применяют пневматический штукатурно-затирочный инструмент ИП-21-01А. Затирочный инструмент состоит из пневмодвигателя с пусковым устройством, редукторов планетарного, конического и сменных рабочих дисков.

Ротационный, четырехлопастный пневмодвигатель вместе с планетарным редуктором смонтирован в корпусе, который одновременно приспособлен для удерживания инструмента во время работы. Поступление воздуха к двигателю производится с помощью пускового механизма, оснащенного пусковым кольцом и клапаном. Пусковой механизм регулирует объем поступающего воздуха и обеспечивает плавное изменение числа оборотов пневмодвигателя. Отработавший воздух из двигателя выходит через пазы в корпусе, одновременно охлаждая планетарный редуктор. На внешней стороне корпуса закрепляются кран и патрубок, на который насаживается резиновый шланг. По этому шлангу из водопроводной сети или специального нагнетательного бачка подается вода для разбрызгивания на затираемую поверхность.

Конструкцию затирочного диска 5 и его материал выбирают в зависимости от вида выполняемой работы и обрабатываемой поверхности.

Сменные диски имеют номера 130, 140 и 160. Диск № 130 снабжен шестью лопастями, на которые нанесен фетр или войлок. Этот диск предназначен для затирки штукатурки. Диск № 140 выполнен из текстолита и служит для отделки поверхностей железобетонных изделий с применением цементно-песчано-го раствора. Диск № 160 имеет картонные наждачные накладки, под которыми проложена микропористая резина для придания им эластичности. Этот диск применяют для шлифования прошпаклеванных поверхностей.

Основные технические данные инструмента ИП-21-01А: расход воздуха 0,4 м3/мин; избыточное давление воздуха в сети 0,5 МН/м2 (5 кгс/см2); число оборотов в минуту не менее 180; мощность двигателя 110 Вт; масса (без диска и шлангов) 1,5 кг.

Качество отделки (затирки и шлифовки) поверхностей и производительность труда штукатуров обеспечиваются при условии применения для накрывочного слоя просеянного мелкозернистого песка или процеженного раствора.

Машины и механизированный инструмент для малярных работ. Малярные составы в зависимости от объема работ приготовляют в передвижных малярных станциях, приобъектных колерных мастерских и, наконец, в централизованных цехах производственных предприятий. Малярные станции и колерные мастерские оборудуют мелотерками, краскотерками, электроклееварками, виброситами и другими средствами механизации приготовления малярных составов.

Для перетирания и приготовления масляных, водных окрасочных составов, меловых паст и шпаклевок применяют электрические жерновые краскотерки СО-9 (С-59) и СО-1 (С-10А).

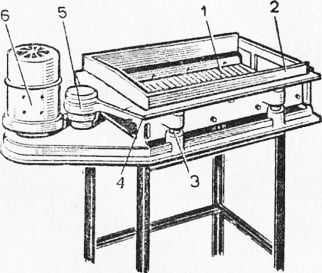

Жерновая краскотерка СО-1 (рис. 6). Устройство и принцип действия краскотерки следующие. Краскотерка состоит из плоского редуктора-основания, электродвигателя, чаши с разгрузочным лотком, двух жерновов, загрузочной воронки с мешалкой и регулирующего устройства. На выходном валу редуктора установлен подвижный жернов сферической формы, в тело которого ввинчена мешалка для лучшего перемешивания поступающего через воронку материала. Неподвижный жернов соединен с чашей краскотерки. Интенсивному захвату материала и его перетиранию способствуют насечки-канавки на поверхности жерновов. На валу редуктора установлено устройство для регулирования зазора между жерновами, что позволяет изменять тонкость помола.

Перетертый материал стекает или снимается ножом, закрепленным на кожухе, и попадает в приемную чашу и оттуда по разгрузочному лотку в инвентарную тару.

Производительность краскотерки зависит от густоты перетираемых материалов и составляет по меловой пасте до 100 кг/ч, а по масляной красочной пасте до 60 кг/ч.

Установки для нанесения жидкой шпаклевки предназначены для нанесения жидких шпаклевок на различные поверхности путем воздушного напыления. Для этих целей применяют установки СО-21А и СО-21.

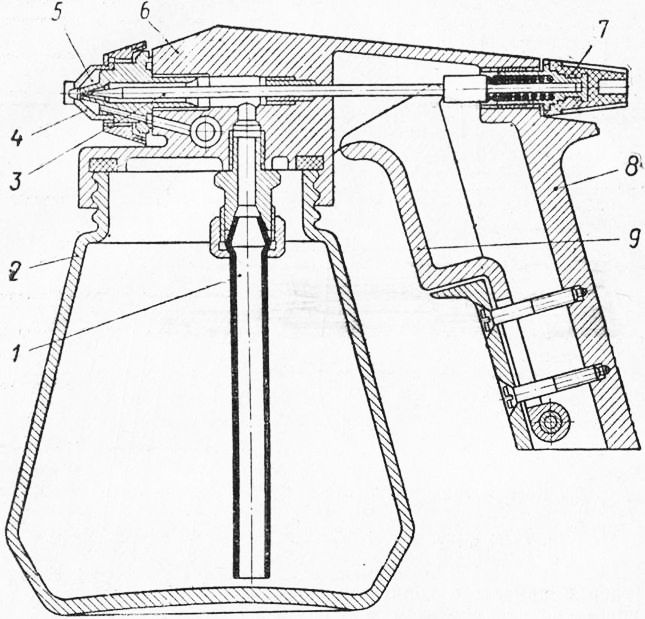

Установка СО-21А (рис. 7) состоит из двух конусных бачков, удочки и комплекта шлангов. Установка смонтирована на двухколесной тележке. Бачки работают поочередно. Для загрузки каждого бачка шпаклевкой в нем предусмотрено загрузочное отверстие, сделанное вверху и плотно перекрываемое крышкой. Для регулирования подачи воздуха и шпаклевки служит распределитель, состоящий из манометра, предохранительного клапана, кранов для воздуха и материала.

До начала работы шпаклевку заливают в бачки, затем закрывают их крышками и фиксируют винтами, перекрывают все краны, надежно присоединяют шланги. Ручку трехходового крана ставят в одно из крайних положений, чем включают один из бачков. Подсоединяют установку к воздушной сети.

При открывании воздушного крана воздух поступает в бачок, перемешивает шпаклевку и создает давление.

После открытия кранов выдачи (материального и воздушного) воздух и шпаклевка начинают поступать по соединительным шлангам в удочку, а при открывании кранов удочки шпаклевка разбрызгивается.

Когда весь материал из первого бачка будет израсходован, ручку трехходового крана переключают в другое крайнее положение и включают второй бачок. Первый бачок в это время загружают новой порцией шпаклевки. Так обеспечивается непрерывность работы установки.

Производительность установки 200 м2/ч, расход воздуха 0,5 м3/мин, емкость бачка 25 л.

Установка СО-21 отличается от установки СО-21А в основном только конструктивным исполнением — она имеет один бачок. В остальном устройство и принцип действия установок аналогичны.

Краскораспылители пневматические предназначаются для нанесения масляных, клеевых, нитрокрасок и других окрасочных составов, а также шпаклевок методом воздушного распыления на окрашиваемые поверхности.

Известно несколько моделей краскораспылителей: СО-19А, СО-123, СО-24А, СО-71, СО-72, отличающихся по производительности.

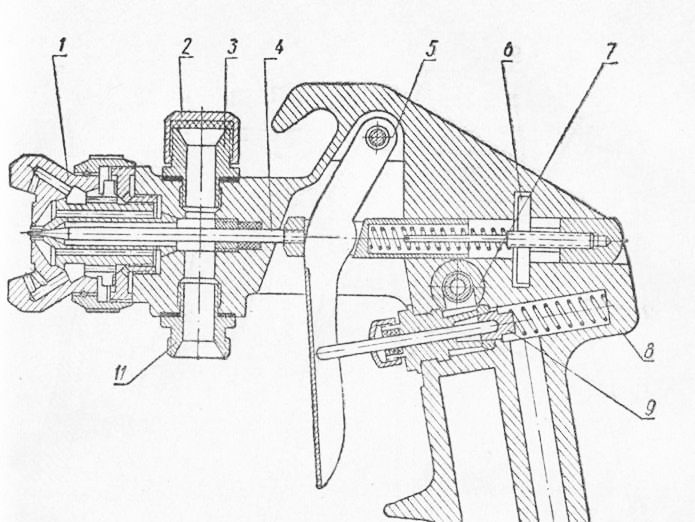

Одним из распространенных краскораспылителей большой производительности до 600 м2/ч является краскораспылитель СО-72 (рис. 92). Он состоит из корпуса 8, на который крепят распылительную головку, штуцеров. В корпусе смонтированы игла с регулятором хода, клапан с курком и регулятор воздуха.

Сжатый воздух поступает в краскораспылитель по шлангу, присоединяемому к штуцеру. Из верхнего наливного стакана, присоединяемого к штуцеру 3, краска подается самотеком, а из нижнего стакана, присоединяемого к штуцеру,— эжекцией. Можно работать и без наливных стаканов от напольного бака. В .этом случае верхнее отверстие для стакана закрывается пробкой, а к штуцеру присоединяется шланг от бака.

Формирование факела осуществляется регулятором хода иглы, регулятором воздуха и сменой распылительной головки.

Для выполнения небольших объемов работ по распылению лакокрасочных составов применяется краскораспылитель СО-19А, производительность которого до 50 м2/ч.

Краска помещается в бачке, для ее забора служит трубка, прикрепляемая к штуцеру. Воздух от внешнего источника через штуцер и каналы в корпусе поступает в насадку и в бачок, обеспечивая давление на краску. Краска через сопло увлекается сжатым воздухом и распыляется в виде факела. Регулирование подачи смеси производится с помощью иглы, положение которой устанавливается специальной гайкой с пружиной. Подачу воздуха производят нажатием на курок.

Краскораспылитель имеет сменные насадки, служащие для получения факела различной ширины.

Краскопульты применяют для нанесения маловязких водно-клеевых и известковых окрасочных составов.

Краскопульты по типу привода разделяются на ручные и электрические. Давление в них создается соответственно ручным насосом и насосом с электродвигателем.

В настоящее время в строительстве получили применение в основном электрические краскопульты СО-25, СО-22, СО-61.

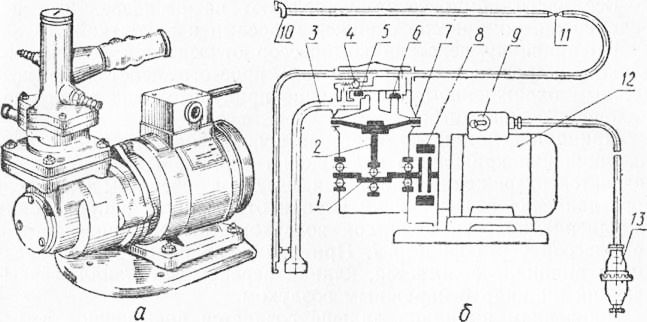

Электрокраскопульт СО-22 состоит из диафрагмениого насоса, электродвигателя, всасывающего фильтра, системы клапанов и удочки. Включение краскопульта в электросеть производится с помощью шлангового кабеля, имеющего на конце штепсельное соединение.

Удочка оснащается промежуточной съемной вставкой, что позволяет менять ее длину в зависимости от размеров окрашиваемого помещения, пробковым краном для прекращения подачи состава и курком для пуска и остановки.

Электродвигатель соединен с насосом посредством зубчатой муфты. Вращательное движение кривошипно-шатунным механизмом преобразуется в возвратно-поступательное движение диафрагмы.

Насос имеет систему клапанов: нагнетательный, всасывающий и предохранительный. При избыточным давлении предохранительный клапан открывается и окрасочный состав по шлангу поступает обратно в емкость. При движении диафрагмы вниз образуется разрежение и через всасывающий клапан состав через шланг с фильтром из бачка поступает в камеру насоса, а при поднятии вверх через нагнетательный клапан раствор выжимается через шланг в распыляющее устройство — удочку.

Производительность краскопульта СО-22 250 м2/ч, рабочее давление 0,5 МН/м2 (5 кгс/см2), длина напорного шланга с удочкой 12 м.

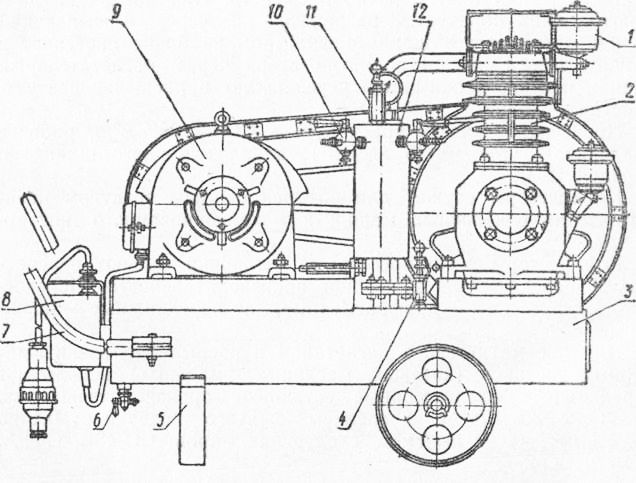

Компрессоры служат для питания сжатым воздухом пневматических отделочных машин и механизированного инструмента.

Компрессоры и компрессорные установки бывают переносные и передвижные различной производительности. Переносные компрессоры — диафрагменные, а передвижные — поршневые.

Для пневматического нагнетания и распыления вязких малярных составов (клеевых, масляных, эмалевых) используют передвижные компрессорные установки производительностью от 3 до 30 м3/ч с давлением сжатого воздуха от 0,4 до 0,7 МН/м2 (4—7 кгс/см2) следующих марок: СО-45А, С-39А, СО-7 и СО-2.

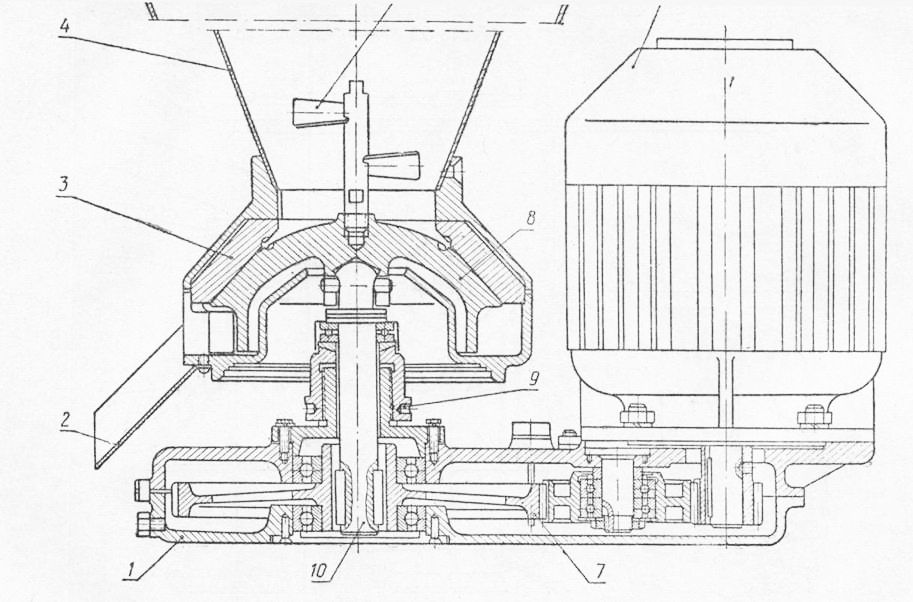

Компрессорная установка СО-2 состоит из компрессора, ресивера, масловлагоотделителя, воздушного фильтра, регулятора давления, предохранительного клапана, электродвигателя, трубопровода, пускателя.

Все части компрессора закрепляют на ресивере. Для передвижения компрессор снабжен колесами и рукояткой.

По принципу действия компрессор относится к поршневым двухцилиндровым одноступенчатого простого действия с воздушным охлаждением. Охлаждение принудительное от шкива-маховика с лопастями.

Принцип действия компрессора основан на том, что во время вращения кривошипа и движения поршня вниз в цилиндре создается разрежение, благодаря чему под действием атмосферного давления всасывающий клапан открывается и происходит заполнение полости цилиндра воздухом, который поступает в компрессор через фильтр. При движении поршня вверх воздух в цилиндре сжимается, клапан перекрывает канал, связывающий цилиндр с наружным воздухом.

Движением цилиндра дальше создается повышенное избыточное давление, которое преодолевает сопротивление нагнетательного клапана и давления сжатого воздуха в нагнетательном трубопроводе, нагнетательный клапан открывается и сжатый воздух под действием движущегося поршня из цилиндра поступает в нагнетательную камеру головки блока цилиндра и дальше в трубопровод. По трубопроводу — в ресивер, а затем в масловлагоотделитель и через распределительные клапаны и шланг к месту потребления сжатого воздуха. Такой цикл повторяется многократно. Для контроля и регулирования давления в ресивере применяются манометр и регулятор давления. От чрезмерного давления служит предохранительный клапан.

Ресивер предназначен для выравнивания пульсации давления воздуха, вызываемой возвратно-поступательным движением поршня компрессора, устранения колебания давления в трубопроводе при неравномерном потреблении воздуха, частичной его очистки от воды и масла.

Масловлагоотделитель предназначен для очистки воздуха перед поступлением его в трубопровод.

Механизация работ - Машины и механизированный инструмент для отделочных работ