Машины и оборудование для приготовления малярных составов

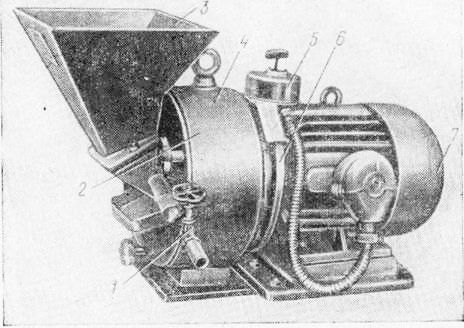

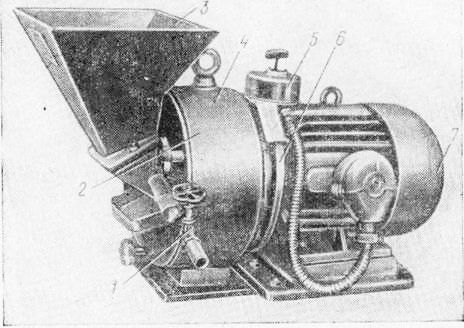

Центробежная мельница СО-53 служит для измельчения кускового подсушенного, влажного или увлажненного мела, необходимого для приготовления меловых колеров, замазок, шпатлевок и меловой пасты. Мельница с пальцевым ротором имеет электродвигатель, к фланцу которого прикреплен цилиндрический кожух с крышкой и загрузочным бункером. Внутри кожуха на валу двигателя закреплен ротор с двумя рядами отбойных пальцев-призм. В свободное пространство между подвижными пальцами входит один ряд неподвижных, прикрепленных к крышке кожуха. Куски мела диаметром не более 60 мм загружают по лотку во внутреннюю полость кожуха, и они попадают в щели между пальцами внутреннего ряда вращающегося ротора. После первичного измельчения частицы мела протираются между внутренними неподвижными и подвижными пальцами внешнего ряда. Измельченный мел выбрасывается через патрубок кожуха в тару. Воду для мокрого помола мела подводят через патрубок. Производительность мельницы по сухому мелу 350 кг, по влажному— 100 кг; тонкость помола 0,02 — 0,035 мм. Мощность электродвигателя 2,8 кет, масса 87 кг.

Обслуживает мельницу один человек.

Во время работы мельницы необходимо следить за характером шума и ударов внутри ротора. При появлении резких ударов, отличающихся по звуку от рабочего шума машины, рубильник электродвигателя следует выключить, а полость ротора очистить.

Мельницу используют также для приготовления шпатлевок (масляных и клеевых), загружая кусковой мел транспортной влажности (без предварительного подсушивания). Вместо воды подводят связующее. Мельница выполняет одновременно три операции: дробление мела, смешивание его со связующим и отсев случайных включений. Полученный продукт перетирают на краскотерке.

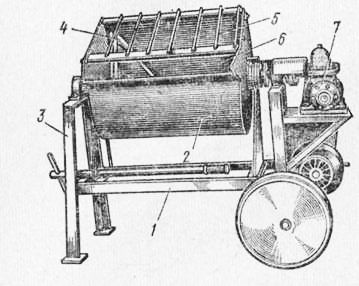

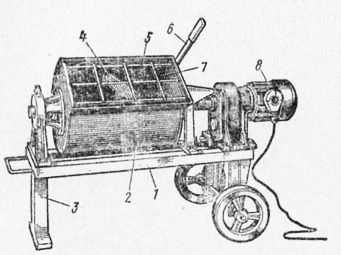

Передвижные растворосмесители применяют для приготовления малярных составов с короткими сроками хранения: силикатных красок с перемешиванием сухой пигментной части с жидким калиевым стеклом, гипсополимерцементной шпатлевки ГПЦ, полимерцемент-ных красок, красок из сухих смесей и т. п.

Растворосмеситель УМ-80 показан на рис. 70. В опрокидывающемся смесительном барабане растворосмесителя вращается вал с лопастями, приводимый в движение электродвигателем через редуктор. Загружают смесительный барабан через предохранительную решетку, готовую массу выгружают в тачку поворотом смесителя с помощью рычага, жестко закрепленного на нем.

Растворосмеситель СО-80 по производительности и конструкции аналогичен растворосмесителю УМ-80, но небольшая масса позволяет использовать его на этажах, упрощая транспортирование составов на рабочее место.

Растворосмеситель СО-23А с откидными лопастями и сменным смесительным барабаном, установленным на два колеса, используют в пределах рабочего места или этажа. Наличие сменных смесительных барабанов на колесах упрощает транспортирование, исключая необходимость перегрузки составов.

Вальцовые краскотерки применяют в крупных районных краскозаго-товительных цехах и мастерских. Промышленность выпускает несколько типов вальцовых краскотерок: одновальцовые с притирочным брусом, двухвальцовые, трехвальцовые и многовальцовые. Вальцовые краскотерки перетирают пастообразные материалы между вальцом и неподвижным притирочным брусом или между двумя и более вальцами, каждый из которых вращается с различной скоростью.

Производительность вальцовых краскотерок обусловлена скоростью вращения вальцов и размером затирающих поверхностей, т. е. площадью соприкосновения вальцов. Тонкость же помола зависит от состояния поверхностей вальцов и величины зазора между ними.

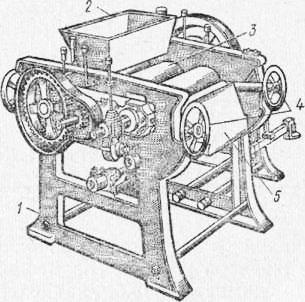

На рис. 5 показана трех-вальцовая краскотерка. При работе краскотерки пастообразный материал, загружаемый в воронку, поступает на вальцы. Перетертая паста снимается ножом и по фартуку направляется в тару.

Краскотерка СО-1 (рис. 74). На краскотерке материал перетирается между двумя чугунными жерновами: верхним неподвижным и нижним подвижным. Для предварительного перемешивания в загрузочной воронке на стержне нижнего, подвижного жернова установлена мешалка. Перетертый материал стекает или снимается ножом, закрепленным на корпусе, и попадает в приемную чашу с лотком.

Производительность краскотерки зависит от густоты перетираемых материалов и составляет по меловой пасте — до 110 кг/ч, по масляной красочной пасте — до 60 кг/ч.

При эксплуатации жерновых краскотерок следует обращать внимание на состояние спиралеобразных канавок на жерновах. Эти канавки на 1—2 мм не доведены до внешней окружности жерновов, в этом месте образуется кольцо сплошного соприкосновения жерновов. По мере работы краскотерки жернова срабатываются, глубина и длина канавок уменьшаются, при этом увеличивается ширина кольца сплошного соприкосновения, что ведет к непрерывному снижению производительности. Для восстановления производительности следует периодически углублять канавки с помощью зубила или прорезать их на фрезерном станке. В обоих случаях надо следить за тем, чтобы они небыли доведены на 1—2 мм до внешней окружности жерновов, в противном случае частицы неперетертого материала будут проходить через жернова и засорять составы.

Мешалка двухвальная СО-8 применяется для приготовления шпатлевок, подмазочных паст, а также для предварительного смешивания пастообразных масляных красок.

Хорошее перемешивание достигается наличием двух валов со шнековыми лопастями, вращающихся с различной скоростью в противоположные стороны. Обе лопасти подбирают и уминают массу у стенок смесителя и тщательно перемешивают и дополнительно уплотняют ее в середине между лопастями.

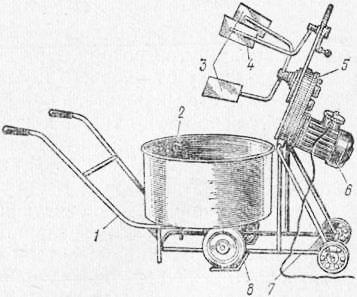

Мешалка для красочных составов СО-11 (рис. 7) предназначена для перемешивания густотертых красочных составов при разбавлении их олифой или эмульсией. При производстве работ материал загружается в следующем порядке: сначала заливают необходимое количество олифы или эмульсии, затем при работающем электродвигателе загружают в бак густотертые масляные краски. Производительность электромешалки 350—400 л/ч при вязкости состава 13 см по стандартному конусу. Мощность электродвигателя 0,6 кет, скорость вращения ротора 2800 об/мин.

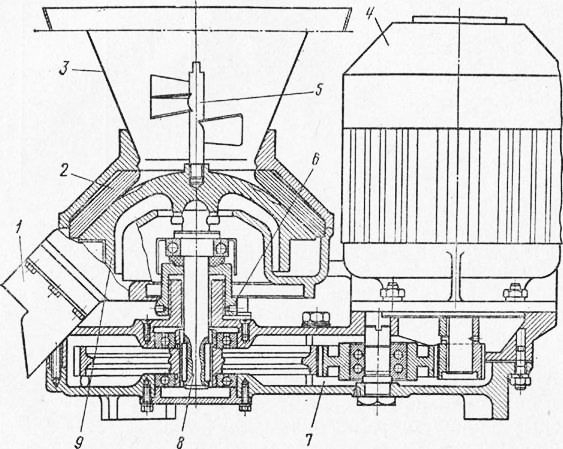

Вихреваямельнида-мешалка ВМ-6 предназначена для приготовления красочных составов и эмульсий. При перемешивании и эмульгировании в вихревой мельнице-мешалке происходит засасывание и удар жидкости о поверхность измельчения.

Вихревая мельница состоит из корпуса с крышкой, на которой укреплены электродвигатель с ротором, имеющим лопатки и засасывающую воронку с диспергирующей решеткой. Решетка служит для раздробления материала.

При работе в корпус мельницы заливается жидкость, а затем при работающем двигателе вводятся порошкообразные или пастообразные пигменты. Жидкость с пигментами всасывается через воронку и выбрасывается лопатками ротора в виде сосредоточенных струй. При ударе о диспергирующую решетку происходит перемешивание с дроблением частиц пигментов. Перемешанная масса стекает через решетку в корпус и затем вновь засасывается ротором через воронку. Циркуляция продолжается до получения однообразной массы. Для нормальной работы мельницы емкость ее корпуса должна быть заполнена жидкостью выше входного отверстия воронки.

Рабочая емкость вихревой мельницы 50 л, скорость вращения ротора 3000 об/мин; мощность электродвигателя 4,5 квт производительность 0,5 г/ч.

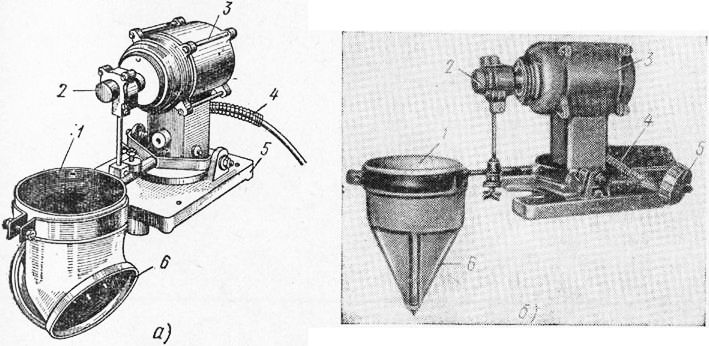

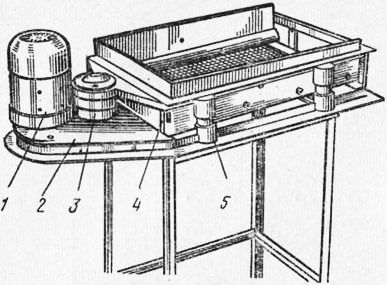

Вибросито СО-3 предназначено для процеживания готовых красочных составов перед употреблением.

Вибросито состоит из установленного на опорной плите электродвигателя мощностью 0,42 кет, работающего на токе с напряжением 220 а; скорость вращения ротора 2800 об/мин. На конце вала электродвигателя установлен эксцентрик, связанный тягой с вилкообразным рычагом. Один конец рычага связан шарнирно с плитой, а ко второму прикреплена чаша с двумя сетками или сетчатым конусом 6. Сетки сменные, можно устанавливать сетки с различным количеством отверстий — от 694 до 918 отв/см2. Производительность вибросита 660—720 кг/ч масляной краски вязкостью по вискозиметру ВЗ-4 30—35 сек.

Вибросито СО-34 (рис. 9) предназначено для процеживания густых малярных составов: шпатлевок для механизированного нанесения, известкового теста, используемого для выравнивания поверхностей под окраску. Производительность вибросита при вязкости состава 11 см, определяемой стандартным конусом,— до 1,5— 2 м3ч; мощность электродвигателя 0,27 кет. При работе сито делает 2000 колебаний в минуту. Сетка для процеживания 0-355 имеет 400 отв/см2.

Акустические установки для приготовления эмульсии применяют вместо механических смесителей. Получаемая в установках эмульсия обладает высокой стойкостью и не расслаивается при длительном хранении.

Этот способ приготовления называется ультразвуковым. Это название условно, так как эмульгирование происходит при колебаниях с частотой 8—15 кгц, в то время как к ультразвуковым относятся колебания с частотой выше 20 кгц. При приготовлении эмульсий в акустическом поле происходит интенсивное раздробление и смешивание частиц разнородных жидкостей, причем этот способ исключает необходимость применения каких-либо стабилизирующих веществ, упрощая технологию процесса и допуская приготовление стойкой эмульсии в соотношении около 1:1, которую применяют, не разбавляя растворителями или олифой.

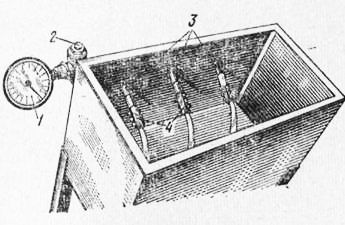

Ультразвуковая установка для приготовления водомасляной эмульсии (рис. 10) состоит из прямоугольного резервуара емкостью 150 л. В одну из торцовых стенок резервуара вмонтированы кран и уровнемерная трубка. На площадке опорной рамы установлен одноступенчатый вихревой насос с электродвигателем мощностью 2,8 кет, совершающим 1490 об/мин. К днищу резервуара приварен патрубок всасывания, который другим концом арисоединен в насосу; Г-образный напорный трубопровод вертикальным концом присоединен к насосу, а горизонтальным подведен к резервуару и имеет три патрубка, врезанных в стенку резервуара, и манометр. К патрубкам присоедини три многопластинчатых гидродинамических вибратора-излучателя (рис. 11). Длина установки 860 мм, ширина 650 мм, высота 900 мм, масса 130 кг.

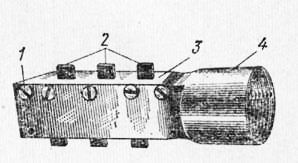

Основной деталью установки, производящей эмульгирование, является гидродинамический вибратор-излучатель (рис. 12).

Он состоит из стального корпуса, в котором закреплены шесть стальных вибрирующих пластинок. К корпусу излучателя приварен патрубок с резьбой для крепления его к трубопроводу.

Корпус излучателя состоит из двух одинаковых частей, скрепленных между собой.

Толщина вибрирующих пластинок 0,8 мм, ширина 10 мм и длина 25 мм. Края продольных сторон пластинок заострены.

Вибрирующие пластинки с помощью бобышек и прижимных винтов закрепляются в корпусе излучателя так, чтобы вылет консоли первой пластинки составлял 10, второй—10,2, третьей— 10,4, четвертой — 10,6, пятой — 10,8 и, наконец, шестой— 11 мм.

Различный вылет консоли пластинок обеспечивает работу излучателя при различной вязкости эмульсии, зависящей от соотношения олифы и воды, а также стадии эмульгирования.

При работе на установке следует соблюдать следующие правила техники безопасности. Перед началом работы проверяют исправность заземления корпуса установки. Проверив плотность прижатия пластинок, их присоединяют к патрубкам напорного трубопровода. Затем наполняют резервуар олифой, включают электродвигатель и постепенно вливают воду, открыв кран на трубопроводе мерного бачка.

После введения необходимого количества воды пропускают состав через излучатели 4—5 раз, и, проверив готовность, сливают эмульсию через выпускной кран в тару.

После окончания работы выключают электродвигатель, закрывают выпускной кран, наливают в резервуар 5—6 л керосина и, включив электродвигатель, промывают систему в течение 10 мин, перепуская керосин по замкнутой системе: резервуар — насос — излучатель — резервуар.

После этого снимают излучатели, очищают их волосяным ершом и, положив в тару с керосином, хранят до следующего употребления. Использованный для промывки керосин сливают из резервуара через кран, процеживают через сетку № 0,355 (400 отв/см2) и ч употребляют для последующих промывок.

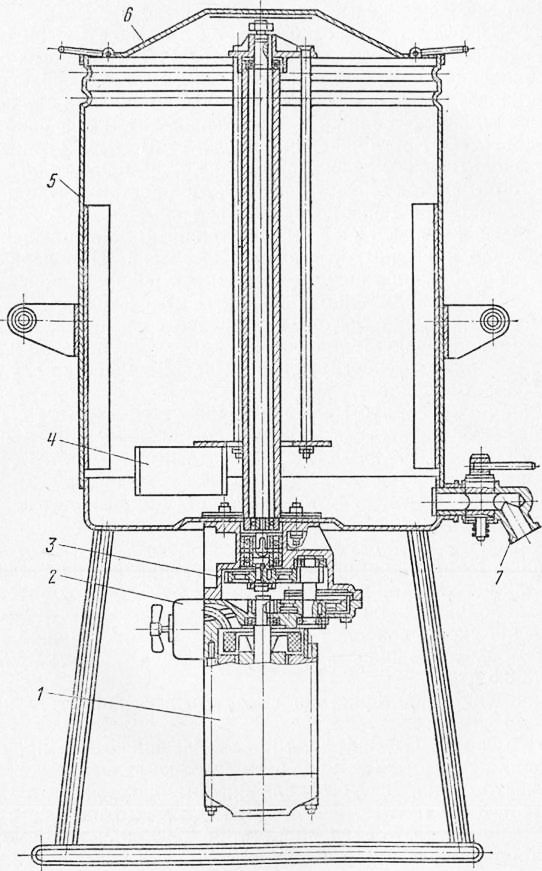

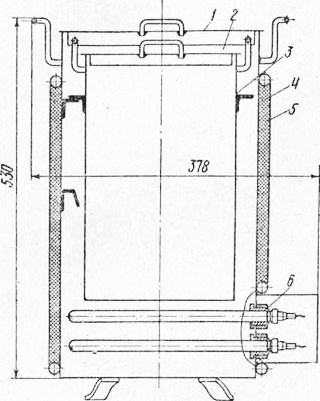

Электроклееварка емкостью 20 л (рис. 13) состоит из наружного бака 4, в который заливается вода, вынимающегося бака, контактного устройства и нагревательных элементов ЭТ-80, помещенных в нижней части корпуса. Вода в наружном баке предохраняет клей от пригорания. Продолжительность нагрева воды до 100 °С 20 мин. Масса клееварки 14 кг.

Сетки для процеживания малярных составов (ГОСТ 3584—53) применяют с ячейками различного размера. Изготовляют их из латуни или фосфористой бронзы.

Малярные работы - Машины и оборудование для приготовления малярных составов