Машины и установки для окраски гидродинамическим распылением высокого давления

При окраске поверхностей неводными и эмульсионными (водо-разбавляемыми) составами применяют установки, состоящие из насоса высокого давлени-я, высокопрочных шлангов и краскораспылителя.

Существуют два способа гидродинамического распыления — с подогревом лакокрасочного материала и без подогрева.

Гидродинамический способ распыления с подогревом заключается в том, что лакокрасочный материал, предварительно подегре-тый до 70—100 °С, нагнетают к соплу краскораспылителя под давлением 45—70 кгс/см2.

При этом способе, требующем невысоких давлений для распыления, используют дополнительно для диспергирования (раздробления) красочных составов пары растворителей, имеющих невысокую температуру кипения. Применяют его при окраске металлических изделий и конструкций.

При использовании гидродинамического способа распыления без подогрева необходимая дисперсность красочного факела достигается при более высоких давлениях лакокрасочных материалев — от 160 до 210 кгс 1см2 и выше.

Лакокрасочные материалы в гидродинамических установках без подогрева распыляются вследствие резкого перепада давления на выходе из сопла. Этому способствует сопротивление воздушной среды, а также мгновенное испарение при образовании красочного факела некоторой наиболее летучей части растворителя.

По сравнению с нневматическим при гидродинамическом распылении резко снижается туманообразование (в 5—6 раз); появляется возможность наносить красочные составы повышенной вязкости (до 100 сек по вискозиметру ВЗ-4 и более); в связи с меньшими потерями во время нанесения экономятся лакокрасочные материалы.

Основой установки гидродинамического распыления красочного состава без подогрева является вертикальный плунжерный насос двойного действия с пневмоприводом, приводимый в движение сжатым воздухом от промышленной сети или передвижной компрессорной установки. При этом используется давление сжатого воздуха от 4 до 7 кгс/см2. При соотношении площадей пневмопривода и плунжерного насоса (передаточное число) 1 : 24, 1 :36, 1 :44 отдельные установки способны развивать давление более 210 кгс/см2.

При небольших объемах работ используют установки первого типа, при окрасках больших поверхностей и на конвейерах при организации непрерывной окраски — установки второго типа.

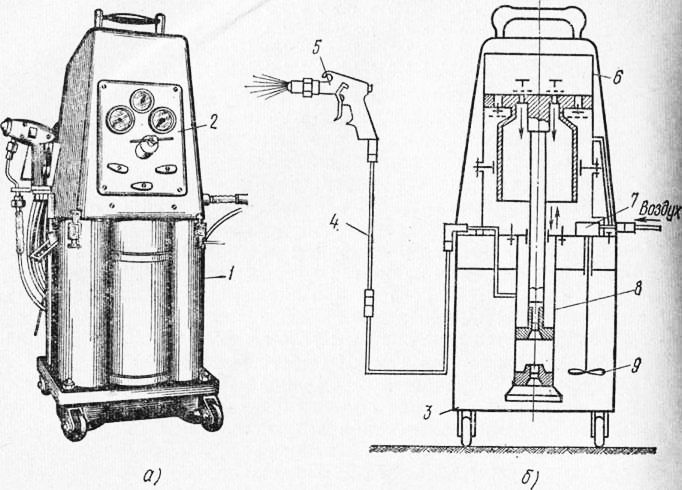

На рис. 1 показан аппарат безвоздушного распыления АБР-1, относящийся к первому типу установок.

Красочным составом заполняют емкость и погружают в нее гидронасос с пневмотурбиной и мешалкой. При подаче сжатого воздуха в пневмодвигатель 6 поршень его приводит в движение поршень гидронасоса, который и нагнетает красочный состав по шлангу в краскораспылитель.

Вся установка смонтирована на тележке с металлическим футляром. На футляре установлена приборная панель, на которой расположены: манометр для контроля давления в магистрали сжатого воздуха или в ресивере подвижного компрессора; манометр для контроля давления воздуха, подаваемого к пневматическому поршневому двигателю; манометр для контроля давления лакокрасочного материала; выключатели магистрального воздуха, пневматического поршневого двигателя, пневмотурбины; редукционный клапан для регулирования давления воздуха, поступающего в пневматический двигатель.

Установка УБРХ-1М (рис. 2) предназначена для окраски больших поверхностей неводными и эмульсионными (водоразбав-ляемыми) составами во вновь строящихся цехах и общественных зданиях, санитарно-технических кабин на заводах строительных конструкций и т. п. По компоновке узлов она относится ко второму типу.

Принцип работы установки УБРХ-1М следующий. Сжатый воз-Дух от передвижного компрессора или пневмомагистрали подается по шлангу к регулятору давления — редуктору и через пусковой кран в подпоршневое пространство пневматического двигателя. Так как при этом выхлопные клапаны открыты, а перепускные 12 закрыты, сжатый воздух давит на ступень поршня и перемещает его вверх до тех пор, пока верх штока переключателя не войдет в контакт с заглушкой. В это мгновение выхлопные клапаны закрываются, а перепускные открываются, и сжатый воздух заполняет объем над поршнем 11, отжимая поршень вниз до упора. Открываются выхлопные клапаны, использованный сжатый воздух выбрасывается из двигателя, одновременно закрываются перепускные клапаны, подпоршневое пространство заполняется воздухом — поршень вновь поднимается вверх, цикл работы пневмодви-гателя повторяется.

Шток пневмодвигате-ля жестко связан с штоком ступенчатого плунжера гидронасоса, поэтому одновременно с перемещением поршня пневмодвигателя перемещается и плунжер гидронасоса. При ходе ступенчатого плунжера вверх всасывающий клапан открыт и в полость насоса по шлангу через фильтр засасывается красочный состав. В это время перепускной клапан закрыт.

Одновременно с засасыванием красочного состава происходит вытеснение его из полости, расположенной между уплотнениями, в шланг высокого давления и далее к краскораспылителю, При ходе ступенчатого плунжера гидронасоса вниз всасывающий клапан закрывается и красочный состав через перепускной клапан поступает во внутреннюю полость ступенчатого плунжера. В то же время красочный состав вытесняется к краскораспылителю. Таким образом, красочный состав нагнетается непрерывно как при этим подачу его к краскораспылителю и при ходе плунжера вниз.

Красочный состав подается при высоких давлениях, поэтому пневмонасос установки работает как мультипликатор с передаточным отношением площадей поверхностей поршня пневмодв.игателя и плунжера гидронасоса 1 :44.

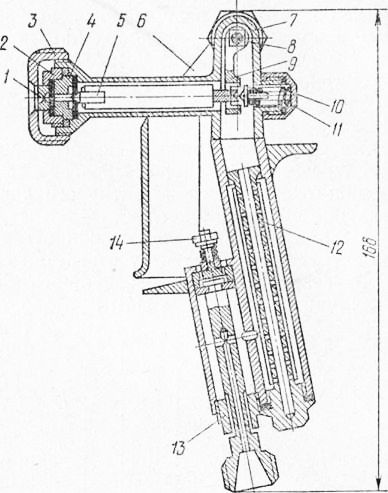

На рис. 92 представлен краскораспылитель высокого давления к установке УБРХ-1М.

Ручной краскораспылитель металлический, за исключением сопла. Так как при окраске на высоких давлениях в краскораспылителе при выходе через отверстие сопла создаются большие скорости и красочный состав превращается в агрессивный абразив, запорный клапан и его седло в краскораспылителе делают из износостойкого металлокерамического сплава.

Краскораспылитель имеет три основных узла — распылительную головку, курковый механизм и рукоятку.

Распылительная головка состоит из сопла, фиксирующей втулки, накидной гайки, седла клапана и игольчатого клапана. Курковый механизм состоит из курка, кронштейна, рычага, надетого на ось, отжимной пружины и накидной гайки. В рукоятке размещены корпус фильтра с сеткой № 0,2 (918 отв/см2), втулка с гайкой для крепления шланга и предохранитель с пружиной. При окраске оператор нажимом на курок отводит рычагом игольчатый клапан, открывая отверстие в сопле. Под давлением, создаваемым гидронасосом, красочный состав, поступая через канал втулки, фильтруется через сетку, надетую на корпус. Через отверстие седла клапана состав направляется к соплу, выходя через его отверстие в атмосферу.

Распыляющее устройство должно обеспечивать раздробление красочного состава от 300 до 1200 г/мин с получением мелкораздробленного факела, равномерно насыщенного по всему сечению, кроме боковых зон разброса. Боковые зоны должны иметь пониженную насыщенность раздробленными частицами, чтобы красочные полосы стыковались без заметного утолщения покрытия.

Ширина отпечатка красочного факела должна составлять от 100 до 600 мм на расстоянии 400—500 мм от окрашиваемой поверхности.

Материал для сопел распылительного устройства должен быть устойчивым к абразивному и агрессивному воздействию пигментированного и химически активного лакокрасочного материала при давлении его до 250 кгс/см2.

Механизм должен легко собираться и разбираться и допускать без затруднений прочистку отверстий сопла.

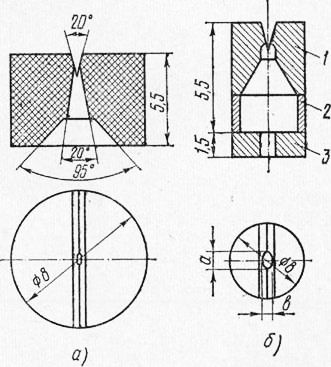

В установках для безвоздушного распыления применяют сопла с эллипсовидным выходным отверстием диаметром 0,1—0,5 мм (рис. 4, а), обеспечивающие производительность по расходу красочного состава от 150 до 2500 г/мин при ширине красочного факела 100—600 мм. Эта конструкция сопла образует при окраске неравномерно насыщенный отпечаток, пригодный для отделки измельченных поверхностей (погонажных изделий).

Распылительное устройство, показанное на рис. 4, б, предусматривает увеличение скорости потока красочного материала перед его поступлением в канал сопла. Скорость потока должна быть примерно такой же, как при прохождении через выходное отверстие сопла. Для этого перед соплом помещен специальный ускоритель, состоящий из шайбы с круглым каналом, по сечению примерно равным выходному отверстию сопла, и камеры, расположенной между шайбой и соплом. Наличие камеры обеспечивает равномерное распределение красочного состава по сечению сопла с одновременным сохранением необходимой критической скорости.

При подготовке установки к работе закрывают пусковой кран, винт редуктора ставят в нулевое положение, вывертывая его до отказа. Затем подключают шланг питания к источнику сжатого воздуха через масловодоотделигель, всасывающий шланг с фильтром вынимают из бака с растворителем и погружают в емкость с красочным составом. Краскораспылитель со снятым соплом держат над емкостью с красочным составом, отжав курком игольчатый клапан до отказа.

После этого открывают пусковой кран установки и плавно поворачивают винт редуктора до тех пор, пока гидронасос не начнет делать 10—15 ходов в минуту, а краска через отверстие краскораспылителя выходить равномерной струей без перерыва и воздушных пузырей, с одинаковой скоростью при нижнем и верхнем перемещениях плунжера гидронасоса, после чего игольчатым клапаном закрывают выходное отверстие в краскораспылителе.

Затем поднимают давление сжатого воздуха поворотами винта редуктора и, поставив курок краскораспылителя на предохранитель, устанавливают на краскораспылителе сопло и накидной гайкой закрепляют его. Пробной окраской проверяют качество распыления. Увеличивая или уменьшая давление красочного состава, выправляют красочный факел, используя винт редуктора.

Рабочие режимы распыления красочных составов зависят от размеров сопла, рабочей вязкости красочного состава, гидравлического давления на выходе красочного состава из сопла.

Сопло подбирают в соответствии с размерами и конфигурацией окрашиваемой поверхности. Плоскостные поверхности рационально окрашивать соплом с наибольшим выходным отверстием, ширина отпечатка факела которого составляет 500—600 мм. Такая ширина равна ширине шага оператора, перемещающегося во время окраски параллельно окрашиваемой поверхности.

При сложной конфигурации окрашиваемых поверхностей или узких и длинных полос применяют сопло с небольшим отверстием, дающим отпечаток факела в виде узкой красочной полосы, равной ширине окрашиваемой поверхности. В этом случае потери красочного состава будут наименьшими.

Большое значение при определении режима окраски имеет вязкость красочного материала и текучесть свеженанесенной лакокрасочной пленки.

Чем выше вязкость красочного состава, тем большее гидравлическое давление необходимо для раздробления.

Хороший розлив и ограниченная текучесть свеженанесенной пленки достигаются: – введением в красочные составы смеси растворителей, часть которых, обладая высокой летучестью, мгновенно испаряется после выхода красочного состава из сопла; – добавлением в составы тиксотропных материалов (аэросила или бентонита), способных после разрушения структуры в момент прохождения через сопло восстанавливать ее в короткие сроки.

Необходимое гидравлическое давление, обеспечивающее хорошее распыление, подбирают в зависимости от вязкости красочного состава. При этом устанавливают максимально допускаемую рабочую вязкость красочного состава, обеспечивающую заданную толщину красочной пленки с хорошим розливом и минимальной текучестью.

Определяют характер распыления красочного состава, поднимая давление до тех пор, пока не исчезнут красочные полосы, перенасыщенные краской по краям отпечатка факела. После исчезновения боковых полос и появления насыщенной составом центральной части отпечатка (края размыты по бокам) поднимают давление сжатого воздуха еще на 0,2—0,3 кгс/см2. Полученное давление используют при окраске.

Техника окраски гидродинамической установкой высокого давления почти не отличается от окраски поверхностей пневматическими краскораспылителями. При случайном засорении сопла ставят курок краскораспылителя на предохранитель, отвинчивают накидную гайку распылительной головки, снимают сопло и, повернув его на 180°, вновь устанавливают, закрепив накидной гайкой. Сняв курок с предохранителя и нажав на него, продувают отверстие сопла красочной струей. Затем вновь ставят курок на предохранитель, устанавливают сопло в прежнее положение и, сняв курок с предохранителя, продолжают окраску.

В конце рабочей смены гидронасос со шлангами и краскораспылителем необходимо промыть. Для этого снимают давление в пнев-модвигателе до нуля, вывернув винт редуктора. Затем, поставив курок краскораспылителя на предохранитель, снимают сопло и, вынув шланг с фильтром из емкости с красочным составом, вновь плавно поднимают давление сжатого воздуха поворотами винта редуктора.

При положении фильтра на воздухе гидронасос засасывает в систему воздух, полностью вытесняющий красочный состав. Освободив гидронасос и нагнетательный шланг от красочного состава, всасывающий шланг с фильтром после окраски неводными красочными составами погружают в бак с растворителем, а после водораз-бавляемых эмульсионных составов — в бак с водой. Направив струю жидкости в бак, промывают систему в течение 1—2 мин. Затем поднимают фильтр из растворителя или воды и воздухом вытесняют жидкость через краскораспылитель в бак.

Закончив промывку, снимают давление воздуха в пневмодвига. теле редуктором и закрывают пусковой кран.

Техника безопасности при окраске гидродинамической установкой УБРХ-1М. Перед окраской поверхностей гидродинамической установкой необходимо проверить надежность подсоединения воздушного рукава к магистрали, шланга высокого давления к установке и краскораспылителя к шлангу. Затем следует погрузить всасывающий рукав с фильтром в бак с краской.

Часть краски следует прокачать через установку, предварительно открыв воздушный кран и кран высокого давления. Состав прокачивают без сопла с краскораспылителем, опущенным в бак с краской. Прокачивание продолжают до наступления устойчивой работы обеих полостей гидронасоса. Давление в системе гидронасоса должно повышаться после каждого выхлопа сжатого воздуха.

Давление сжатого воздуха и красочного состава регулирует только дежурный слесарь.

Включать и выключать клапан краскораспылителя нужно только во время перемещения.

Устранять засорения в краскораспылителе и снимать сопла для прочистки можно только при выключенной установке и снятом давлении. Для этого необходимо закрыть кран подачи сжатого воздуха из магистрали и, опустив краскораспылитель в емкость с водой, нажать на курок.

При наличии утечек сжатого воздуха и красочного состава и других неисправностях необходимо прекратить работу и вызвать дежурного слесаря.

При перерывах в работе необходимо отключать установку от магистрали сжатого воздуха, краскораспылитель следует устанавливать на предохранитель.

Перемещать установку под давлением нельзя.

Работать следует при достаточном освещении.

Краскораспылитель должен быть всегда направлен только на окрашиваемые поверхности.

Во время перерывов в работе краскораспылитель необходимо устанавливать на предохранитель.

В процессе работы установка должна быть заземлена.

Запрещается работать при неисправных манометрах.

Перегибать и перекручивать шланг высокого давления, а также работать со шлангом, имеющим вздутие, нельзя.

Малярные работы - Машины и установки для окраски гидродинамическим распылением высокого давления