Мастичная гидроизоляция

Поскольку чисто битумные покрытия недостаточно водо- и тре-щиностойки, их, как правило, наносят в сочетании с полимерными материалами. Битумно-полимерные покрытия являются более надежными и эффективными. Для устройства гидроизоляции широко применяют новые полимерные материалы, особенно холодного отверждения. Составы холодного отверждения, как правило, более технологичны.

Применяемые для окрасочной гидроизоляции битумные и дегтевые вяжущие материалы должны быть предварительно обезвожены и очищены от механических примесей в битумонагревательном агрегате непрерывного или периодического действия. Для этого битумы нагревают до температуры не более 180 °С, дегти — не более 160 °С. Окрасочные материалы перед применением следует перемешать, отфильтровать и проконтролировать их вязкость, являющуюся одной из основных технологических характеристик для выбора способа и оборудования при устройстве гидроизоляционных покрытий.

Стеклянные, хлорвиниловые и другие ткани, предназначенные для армирования окрасочных покрытий, перед применением подвергают термообработке, просушивают и раскраивают на полотнища.

Наполнители, входящие в состав мастик, используемых для гидроизоляции, при необходимости просеивают и высушивают (асбест — до 5%-ной, минеральный порошок — до 3%-ной влажности) .

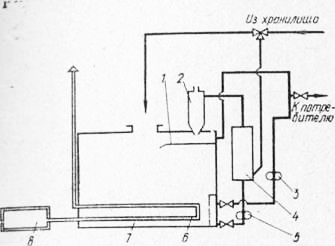

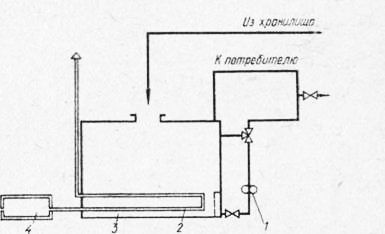

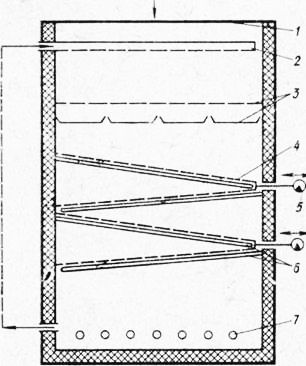

Для приготовления битумных и дегтевых мастик и эмульСи« материалы нагревают в битумонагревательных агрегатах разлцц ной конструкции: битум — до температуры не менее 150… 160 дегти— 130…140 °С, водные эмульсии эмульгатора (раствор асн] дола, жидкого стекла и едкого натра) и коагулятора (5%-ный раствор хлористого кальция) — 80…90 °С (рис. 4 и 5). Перемещц. вают горячий битум и наполнитель (получение горячих мастик) или горячий битум, наполнитель и растворитель (получение холодных мастик) в высокооборотных смесителях.

Пасты, применяемые для различного рода промазок (в швах оснований под изоляцию, в местах примыканий оснований к стенам и оборудованию и т. д.) приготавливают аналогично мастикам, но с добавлением порошка глины, извести, суглинков или полимеров, нагретых до температуры не более 70°С. Порошок добавляют до получения требуемой консистенции смеси.

Горячие битумы, дегти, битумные и дегтевые мастики на расстояние до 100 м транспортируют, как правило, шестеренчатыми насосами по циркуляционному обогреваемому трубопроводу, а более 100 м — автогудронаторами, в обогреваемых цистернах, в утепленных или обогреваемых емкостях, оборудованных перемешивающими устройствами. Битумы и дегти на расстояние до 10 м допускается транспортировать самотеком по сливным лоткам, а на расстояние до 20 м — в открытых бачках.

Вязкость битумных или дегтевых мастик (по вискозиметру ВЗ-4 при 18…23 °С) должна быть при использовании распылителей: низкого давления — 23…30 с; высокого давления — до 40 с; безвоздушного распыления — до 300 с. Температура применяемых эмульсий, паст и грунтовок должна быть не менее 15 °С, холодных мастик и пасг — не более 70°С, горячих мастик— 160…180 °С. В зимнее время указанные температуры следует повышать, но не более, чем на 10…20 °С.

Изоляцию из холодных мастик можно выполнять при отрицательной температуре и в дождливую погоду с соблюдением следующих условий: мастика содержит повышенное на 3…5% количество битума; материал имеет повышенную подвижность, соответствующую 13… 15 см погружения стандартного конуса; в состав мастики при работах в дождливую погоду дополнительно вводится 3…4 % пылевидного наполнителя.

Основания под изоляцию при выполнении работ с применением битумных и дегтевых вяжущих материалов на открытом воздухе в зимнее время должны быть очищены от инея, снега и наледи, просушены до 5%-ной влажности и прогреты до температуры не менее 5 °С. Необходимо прогревать также поверхность каждого слоя изоляции перед нанесением следующего.

Окрасочную гидроизоляцию в виде битумных горячих илЦ холодных мастик, а также мастик, приготовленных на основе синтетических смол, наносят по всей поверхности равномерно, не менее, чем в два слоя толщиной около 2 мм каждый (СНиП Ш-20-74 *).

Армированные лакокрасочные покрытия выполняют в соответствии с требованиями СНиП III-23-76 в следующей технологической последовательности: грунтовка основания и его сушка; нанесение первого слоя лакокрасочного покрытия с одновременной наклейкой и прикаткой слоя армирующей ткани с выдерживанием его в течение 2…3 ч; пропитка наклеенной ткани пропиточным составом и его сушка; послойное нанесение покровных составов с сушкой каждого слоя; послойное нанесение защитных составов с сушкой каждого слоя; выдерживание нанесенного покрытия.

При выполнении армирования покрытия в несколько слоев не должно быть перекрестного расположения ткани в смежных слоях.

Шланги для подачи разжиженных составов при механизированном способе нанесения окрасочной гидроизоляции должны быть бензостойкими. Нанесение окрасочной гидроизоляции вручную допускается при объеме работ, не превышающем 500 м2.

Если окрасочную гидроизоляцию с использованием органических вяжущих выполняют в тепляках, для их обогрева не допускается применение приборов с открытым пламенем, а температура должна поддерживаться не менее 5°С. При установлении температурного режима выполнения работ следует учитывать свойства используемых лакокрасочных материалов.

Каждый нанесенный гидроизоляционный слой, а также готовую гидроизоляцию необходимо предохранять от загрязнения. Гидроизоляцию полов выполняют после окончания изоляции стен и потолков и после очистки их поверхностей и основания пола.

При приемке мастичной гидроизоляции необходимо контролировать качество работ по подготовке поверхностей под грунтовку; нанесение грунтовки и каждого слоя изоляции; выполнение изоляции по участкам, подлежащим закрытию кладкой, защитными ограждениями, водой или грунтом. Пузыри, вздутия, губчатое строение гидроизоляционного слоя, потеки и наплывы не допускаются. Все дефектные места должны быть тщательно расчищены и заделаны с последующим нанесением по ним дополнительного изоляционного слоя.

Помимо общих требований к технологии нанесения гидроизоляционных материалов, должны учитываться их физико-механические характеристики, указанные в соответствующей нормативно-инструктивной документации, конструктивные особенности изолируемых сооружений и условия эксплуатации. Устройство гидроизоляции, например, внутренней поверхности резервуаров для питьевой воды нередко выполняют с предварительной гидрофобизацией изолируемой поверхности. Работы эти заключаются в подготовке поверхности, нанесении водоэмульсионного гидрофобизатора, грунтовочного и окрасочного составов. При этом на изолируемой поверхности не должно быть масляных пятен. Не предварительно очищают стальными щетками и обеспыливают с помощью сжатого воздуха. Влажность поверхности должна быть не более 5…6 . Водоэмульсионный гидрофобизатор, включающий поливинил-ацетатную эмульсию (ПВА), наносят с помощью краскораспылителя. При этом струю гидрофобизатора направляют перпендикулярно к защищаемой поверхности, расстояние от распылителя до поверхности конструкции 300…350 мм, скорость передвижения распылителя 0,3 м/с. Гидрофобное покрытие должно быть сплошным, без пропусков, для чего необходимо каждую последующую полосу наносить с перекрытием предыдущей на 3…5 см. К нанесению грунтовочного состава приступают после высушивания гидрофобного покрытия «до отлипа». Грунтовочный состав, вязкость которого должна составлять 28…30 с по ВЗ-4, наносят одним слоем краскораспылителем. После проверки сплошности 1:2). Если сооружение в процессе эксплуатации не подвергается постоянному воздействию воды, для выравнивания изолируемой поверхности применяют полимерцементный раствор на основе по-ливинилацетатной эмульсии. Перед применением эмаль и лак до рабочей вязкости разводят ксилолом или толуолом (при нанесении краскораспылителем, кистью и валиком); при нанесении установкой безвоздушного распыления — смесью ксилола (30) и сольвента (70%)- При необходимости яа месте проведения работ готовят шпаклевку смешиванием лака ХСПЭ и наполнителя (портландцемент, молотый кварцевый песок, андезитовая или диабазовая мука и др.) в соотношении 1:1 по массе для общего шпаклевания и 1:2,5 —для местного. Местную шпаклевку наносят резиновым шпателем, общую — краскораспылителями для шпаклевочных составов. Время междуслойной сушки для лака и эмали ХСПЭ — 2…3 ч, общей шпаклевки — 3…6 ч, местной—18… 24 ч. Окончательная выдержка покрытия до введения в эксплуатацию — не менее 10 сут.

При применении мастики кровлелит (ТУ 21-27-66-80) подготовленная к нанесению мастики поверхность должна быть выровнена и обеспылена. Основной и вулканизирующий компоненты мастики тщательно перемешивают до получения равномерно окрашенной, однородной по консистенции массы с использованием какого-либо перемешивающего устройства. Может быть применена пропеллерная мешалка, смонтированная на базе ручной или пнев-модрели. Допускается (при небольших объемах работ) перемешивание материала вручную с помощью деревянного весла. Наносят мастику при температуре не менее 5°С с помощью пневматического распылителя (в 4…6 слоев) или кистью с обеспечением требуемой толщины пленки. Расход мастики на каждый нанесенный слой не должен превышать 1 кг на 1 м2 изолируемой поверхности. Каждый последующий слой мастики наносят после высыхания предыдущего, время сушки каждого слоя 1…2 ч.

При применении битумно-полимерной мастики «Гиссар» (ТУ 21-27-89-80) изолируемая поверхность бетона, сборных железобетонных плит, цементно-песчаной стяжки, армоцемента, металла, дерева должна быть очищена от пыли, наплывов раствора, снега, наледи. Для очистки поверхности используют скребки, щетки и другой инструмент.

Перед применением мастику необходимо перемешать. При значительных объемах работ материал наносят механизированным способом. При малых объемах допускается нанесение кистью. «Гиссар-1» можно наносить при температуре от 50 °С до —15 °С, «Гиссар-2» — от 50 °С до —35 °С. Расход мастики на каждый наносимый слой не должен превышать 0,5 кг на 1 м2 поверхности. Каждый последующий слой наносят после высыхания предыдущего.

Ориентировочное время высыхания нанесенной мастики, ч, в зависимости от температуры: при 50 °С—1, 20 °С — 2, 0°С — 3, —15 °С — 4, —35 °С — 6. Если нанесенное покрытие при эксплуатации будет подвергаться механическим воздействиям, его необходимо защитить слоем полимерцемента или бетона.

Битумно-латексную (БЛК) и битумно-наиритовую (БНК) композиции, предназначенные для устройства безрулонной гидроизоляции, наносят на поверхность после приготовления рабочих растворов.

При наличии на изолируемой поверхности значительных неровностей и других дефектов для выравнивания и заделки их применяют шпаклевку, в качестве которой используют полимерцемент-ную композицию. Подготовленную и высушенную поверхность огрунтовывают составом, имеющим вязкость по вискозиметру ВЗ-4 в пределах 30 с.

Битумно-полимерные составы приготавливают на стандартном оборудовании с использованием смесителя, предназначенного для перемешивания вязких масс с их подогревом, а также насосов для перекачивания раствора каучука.

Для приготовления битумно-наиритовой композиции производят перемешивание раствора битума (в сольвенте, толуоле, при соотношении (по массе) 1:1), в количестве 55…70 % (по массе) и раствора каучуковой смеси 30…45 % (по массе). Каучуковые смеси приготавливают по следующей рецептуре, в мае. ч.: хлоро-преновый каучук (наирит А, Б или их смесь) — 100; мягчитель (стеарин) — 1,0…2,0; вулканизирующие добавки (окись цинка, сера) — 2,8…5,5; стабилизирующие добавки (неозон Д, тиурам) — 1,5…2,5.

Хлоропреновый каучук перед растворением предварительно перетирают на вальцах и смешивают с вулканизирующими и стабилизирующими добавками. Процесс вальцевания длится 10…15 мин, после чего готовую наиритовую смесь загружают в смеситель, где при постоянном перемешивании происходит ее растворение в толуоле или сольвенте. Соотношение (по массе) наирита и растворителя принимают от 1 :3 до 1:5. Процесс растворения наиритовой смеси при температуре 18…23°С длится 3…4 ч.

Готовый раствор наиритовой композиции смешивают с раствором битума или его расплавом, имеющим температуру не более 120 °С, в течение 15…20 мин до получения однородной массы, которую сливают в герметически закрывающуюся емкость. Срок хранения битумно-наиритовой композиции в герметически закрытой таре — до 6 мес при температуре не более 25 °С,

В процессе-хранения паста герметиков может расслоиться, поэтому перед применением ее следует перемешать. Герметики наносят шпателем с помощью шприца. При введении растворителей (от 10 до 50 мае. ч. на 100 ч. паст) вязкость материала снижается, что позволяет наносить его кистью. В качестве растворителей используется ацетон, этилацетат, циклогексанон, их смеси и др. При температуре 23±2°С и относительной влажности воздуха 50…55 % время вулканизации нанесенных составов равно 7 сут. При уменьшении температуры на каждые 10 °С время вулканизации (и жизнеспособности) герметиков увеличивается в 2…2,5 раза. Для ускорения процесса вулканизации допускается прогрев материала при температуре 50…80 °С после предварительного его выдерживания при температуре нанесения в течение 16…24 ч. Прогрев осуществляют по одному из режимов: при 50 °С — 24…30 ч; при 70 °С — 18…24 ч; при 80 °С —8…12 ч.

При применении бутилкаучуковых мастик КЗХ-2, КЗХ-40, УПБ-1 (РСН УССР 298-78) устройство окрасочной гидроизоляции включает следующие операции: подготовку изолируемой поверхности; приготовление рабочих составов мастик; нанесение мастик на поверхность строительных конструкций; нанесение на поверхность мастичного слоя защитного покрытия.

В процессе подготовки изолируемой поверхности, например бетонной, осуществляют заделку раковин, околов, очистку от затвердевших брызг и наплывов бетона, устраняют пористость и ноздреватость. На поверхности не должно быть пыли, грязи и жировых пятен. Жировые пятна удаляют обработкой материала растворителями.

В случае использования мастик КЗХ-2 и КЗХ-40 изолируемая поверхность должна быть подвергнута естественной или искусственной сушке. Для искусственной сушки используют индукционную газовую горелку или ультрафиолетовый нагреватель, а также подогретый воздух от компрессора с масловлагоотделителем. При использовании мастики УПБ-1 поверхность может быть влажной, но без капельной влаги. Температура изолируемой поверхности должна быть не более 35 °С. Изолируемую поверхность либо подвергают праймированию, либо наносят на нее слой невулканизи-рующейся мастики.

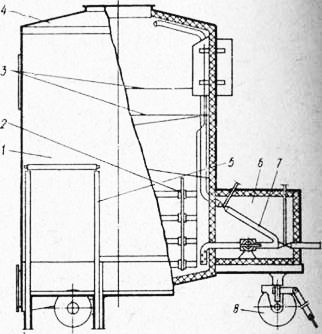

Для приготовления рабочего состава смешивают составы № 1 и 2 мастики КЗХ-2 в соотношении (по массе) 1:1; либо состав № 1 (жидкая основа) мастик КЗХ-40 и УПБ-1 с составом № 2 (порошок, поставляемый в комплекте с жидкой основой). Рабочие составы приготавливают на стационарной смесительно-заправоч-ной станции или самоходной смесительно-заправочной установке УСПГ-1 или УМПГ-2 конструкции треста Укроргводстрой Минвод-хоза УССР. Компоненты перемешивают до получения однородного состава и равномерной его окраски по всему объему материала.

Вязкость мастики регулируют путем добавления дополнительного количества ее компонентов или растворителя. В зимнее время, когда вязкость составляющих возрастает, допускается введение в рабочий состав уайт-спирита небольшими порциями через каждые 2—3 мин перемешивания компонентов.

Для нанесения рабочих составов используют оборудование, предназначенное для битумных эмульсионных и клеящих мастик. Материал можно наносить также кистью.

Аналогичным образом, в целях гидроизоляции, могут быть применены мастики герметизирующие: гермабутил-1, гермабутил-2, гермабутил-2М, гермабутил-УМ (РСТ УССР 5018-81). Гермабутил-1, гермабутил-УМ наносят на сухую поверхность; гермабутил-2 и гермабутил-2М — как на сухую, так и на влажную поверхность.

При применении битумно-бутилкаучуковых мастик (ТУ 21-27-40-83) подготавливаемую поверхность, например железобетонной панели, на которую наносят мастики марок МББГ-70 и МББП-80, тщательно очищают от пыли. Ее влажность не должна превышать 12%.

Поверхность конструкции огрунтовывают раствором бутилкау-чуковой мастики в керосине в соотношении (по массе) 1 : 1. Перед применением мастики подогревают. При этом температура разогрева мастики марки МББГ-70 не должна превышать 140 °С, мастики марки МББП-80—180 °С. Допускается повторный разогрев мастики. Толщина наносимого слоя мастики составляет 3,0±0,5 мм. Нанесенное покрытие защищают посыпкой из крупнозернистого песка или мелкого гравия, утопленного в слой мастики не менее, чем на половину диаметра зерна.

Гидроизоляционные работы - Мастичная гидроизоляция