Механические свойства бетонов

Прочность — свойство бетона сопротивляться разрушению от действия внешних нагрузок — характеризуется прочностью цементного камня и его сцепления с заполнителем. Как уже отмечалось, бетон относится к материалам, которые хорошо воспринимают сжимающие усилия и плохо сопротивляются растяжению. Поэтому строительные конструкции проектируют таким образом, чтобы бетон воспринимал нагрузки сжатия. Для восприятия растягивающих нагрузок конструкции армируют. Арматура обладает высоким сопротивлением растяжению.

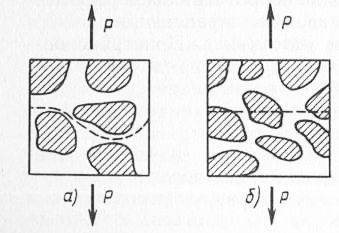

Разрушение бетона начинается с разрушения наименее прочной составляющей — цементного камня или зоны контакта цементного камня и заполнителя. Испытания образцов под нагрузкой показывают, что в зависимости от свойств цементного камня и заполнителя возможны следующие случаи разрушения образцов:

— если прочность заполнителя выше прочности цементного камня, разрушение происходит по цементному камню и не затрагивает крупный заполнитель;

— если прочность цементного камня выше прочности заполнителя, разрушение происходит по заполнителю.

Большое влияние на прочность бетона оказывают плотность и однородность цементного камня. Вследствие неоднородности материала в бетоне появляются зоны высокой концентрации напряжений, которые приводят к образованию трещин. Процесс разрушения бетона очень сложен. Советские ученые О. Я- Берг, А. Е. Шейкин, Б. Г. Скрамтаев и другие разработали ряд рабочих гипотез, позволяющих достаточно точно описать явление разрушения бетона.

Определить прочность бетона можно как на образцах, так и непосредственно в изделиях и конструкциях. Образцы для испытаний могут изготовляться из бетонной смеси, а также извлекаться сверлением и пилением из затвердевшего бетона. Испытания проводят в соответствии с ГОСТ 10180—78.

Образцы изготовляют и хранят в условиях, близких к условиям твердения конструкции или сооружения. Прочность определяют, испытывая кубы с ребрами 7, 10, 15 и 20 см или цилиндры диаметром (D) 7, 10, 15 и 20 см и высотой, равной двум диаметрам (H=2D).

При определении прочности на сжатие R6 за эталон (образец базового размера) принимают куб с ребром 15 см/

Прочность бетона на сжатие в 28-суточном возрасте при нормальных условиях твердения выражается в МПа. В зависимости от показателя прочности бетоны разделяются на классы (СНиП 2.03. 01—84): В1; В 1,5; В2; В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В35; В40; В45; В50; В55; В60. Для перехода от класса бетона В к средней прочности бетона (МПа) необходимо В разделить на коэффициент 0,778. Например, для класса В5 средняя прочность 5/0,778=6,43 МПа.

Прочность и класс бетона находятся округленно в следующих соотношениях: В7,5 соответствует прочности 10 МПа; В10 — 15 МПа; В15 —20; В25 — 30; В35 — 40; В40 — 50; В45— 60 МПа.

Рассмотрим факторы, влияющие на прочность бетона.

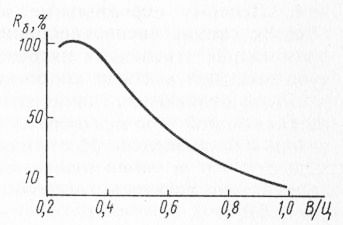

1. Водоцементное отношение В/Ц, которое характеризует пористость цементного камня в бетоне. С увеличением количества воды, взятой для приготовления бетонной смеси, при одном и том же количестве цемента прочность бетона снижается (рис. 2). Объясняется это тем, что для твердения цемента требуется 20…25% воды от его массы, что соответствует В/Ц=0,2…0,25. Но такая смесь получается сухой и трудноукладываемой. Поэтому для повышения удобоукладываемости расход воды увеличивают. Избыток воды испаряется, оставляя воздушные поры, которые ослабляют прочность цементного камня. Для монолитного строительства требуется использование бетонных смесей достаточно высокой подвижности. Это позволяет облегчить ее укладку. Для бетонов на плотных заполнителях В/Ц принимается 0,4…0,6, а для бетонов на пористых легких заполнителях — 0,5…0,7.

2. Качество заполнителя и цемента. Материалы подразделяют на высококачественные (щебень из плотных горных пород высокой прочности, песок оптимальной крупности и зернового состава, портландцемент высокой активности), рядовые и низкого качества (крупный заполнитель низкой прочности, мелкие пески с содержанием пыли и органических примесей, цементы низкой активности). Высокопрочные бетоны можно получать только с использованием высококачественных заполнителей и высокомарочных цементов. Снижение качества заполнителей непременно приводит к резкому снижению физико-механических и эксплуатационных характеристик бетонов и конструкций в целом.

3. Форма зерен заполнителя. Зерна с более окатанной поверхностью обладают меньшим сцеплением с цементным камнем по сравнению с зернами остроугольной неправильной формы.

4. Степень однородного перемешивания составляющих.

5. Условия транспортирования и уплотнения. При транспортировании и укладке бетонная смесь не должна высыхать, замерзать, чрезмерно увлажняться и расслаиваться, т. е. крупный заполнитель не должен оседать, а цементное тесто и вода подниматься на поверхность.

6. Условия твердения: влажность и температура окружающей среды. Для нормального твердения бетонов на портландцементе и других гидравлических вяжущих требуется высокая влажность, при которой вода из бетона не будет испаряться. Влажные условия твердения создают поливкой бетонных конструкций водой, покрытием специальными эмульсиями и пленками, предотвращающими испарение воды из бетона.

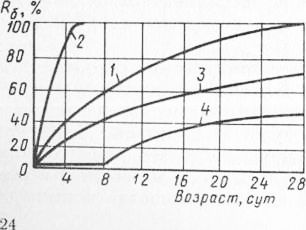

Набор прочности во времени происходит за счет увеличения прочности цементного камня и сил сцепления между цементным камнем и заполнителем. После укладки бетона в конструкцию в начальный период прочность растет интенсивно, а в последующем замедляется.

Влияние температуры на набор прочности бетона рассмотрим на графике: повышение температуры значительно ускоряет набор прочности (кривая 2), а понижение (кривая 3)—замедляет. Особое влияние на набор прочности оказывает раннее замораживание бетонной смеси (кривая 4). Оттаявшая бетонная смесь плохо набирает прочность, что приводит к опасным последствиям: если бетон не наберет достаточной прочности, конструкция может разрушиться.

Водонепроницаемость зависит от пористости и структуры пор (замкнутые, капиллярные или сообщающиеся) бетона. Микропоры и капилляры размером более Ю-5 см доступны для фильтрации воды. Пористость бетона уменьшается при понижении В/Ц, увеличении гидратации цемента, применении вибрации при укладке смеси.

Испытания на водонепроницаемость (ГОСТ 1273.5—84) проводят на образцах-цилиндрах, диаметр и высота которых равны 150 мм. Подготовленные образцы устанавливают в испытательный прибор, в котором к нижней поверхности образца подводится под заданным давлением вода. Наблюдая за верхней плоскостью, фиксируют момент начала просачивания воды через бетон. Испытания начинают при давлении 0,1 МПа, а затем его повышают по 0,1 МПа через каждые 8 ч.

В некоторых случаях к бетонам предъявляют требования по газопроницаемости, так как газы существенно влияют на протекание процессов коррозии бетона и стали.

Для повышения непроницаемости бетоны пропитывают специальными составами; вводят в смеси специальные вещества из термопластичных полимеров; покрывают поверхности бетона пленкообразующими составами; пропитывают бетон мономером с последующей его полимеризацией. Все эти средства повышают непроницаемость бетонов и повышают их долговечность и эксплуатационную стойкость.

Морозостойкость — способность бетона выдерживать многократное замораживание и оттаивание. Перед испытаниями бетон насыщают водой. При замерзании вода в порах бетона увеличивается в объеме на 9% и вызывает большие внутренние напряжения, которые постепенно разрушают его структуру: сначала образуются мелкие трещины и разрушаются поверхностные слои, а затем и более глубокие.

Морозостойкость оценивают по числу циклов замораживания и оттаивания, при которых масса образца изменяется не более чем на 5%, а его прочность снижается не более чем на 15%.

При испытании кубы замораживают в течение 4 ч (не менее) при температуре —15° С, затем оттаивают их в ванне с водой при /=15…20° С также не менее 4 ч. Ускоренный способ предусматривает замораживание образцов при t=—50° С. По морозостойкости тяжелые бетоны делят на следующие марки: F50; F75; F100; F150; F200; F300; F400; F500 (цифры обозначают число циклов замораживания и оттаивания). Для мелкозернистых и легких бетонов кроме указанных введены марки F25 и F35, а для ячеистых — F15.

Для повышения морозостойкости в бетонную смесь вводят воздухововлекающие добавки, которые способствуют образованию в бетоне воздушных пор. В порах замерзшая вода перераспределяется и внутреннее давление снижается.

Морозостойкость повышается также при увеличении плотности бетона и снижении В/Ц.

В настоящее время созданы бетоны с морозостойкостью 600…800 циклов (например, уплотненные прессованием бетоны на мелкозернистых заполнителях—песках).

Современная технология позволяет получать бетон высокой плотности, обеспечивающей низкую водопроницаемость и соответственно высокую морозостойкость. Такие бетоны необходимы для сооружения плотин, дорожных покрытий, резервуаров и др.

Бетонные работы - Механические свойства бетонов