Монтаж оборудования топливоподачи

До начала монтажа ленточного конвейера проверяют комплектность поставленного оборудования: конвейерную ленту, привод, приводной барабан, натяжное устройство, роликоопоры, неприводные барабаны, металлоконструкции, предохранительные устройства, электропусковую аппаратуру, а также (по заказу потребителя) очистные и разгрузочные устройства.

Перед монтажом металлоконструкций конвейера проверяют фундаменты и опорные поверхности бетона, на которых крепятся конструкции, разбивают главные оси конвейера, а также оси приводной и натяжной станций с проверкой горизонтальных отметок по реперам. При этом необходимо, чтобы металлоконструкции, поддерживающие роликоопоры конвейерной ленты, а также барабаны приводной и натяжной станций были установлены на одной оси, в противном случае лента конвейера может сойти с роликоопор. Положение осей конвейера относительно строительных конструкций указано на чертеже. Оси конвейера наносят на конструкции краской или кернером, размечая положения крайних точек. Струна, натянутая между этими точками, определит положение продольной оси конвейера.

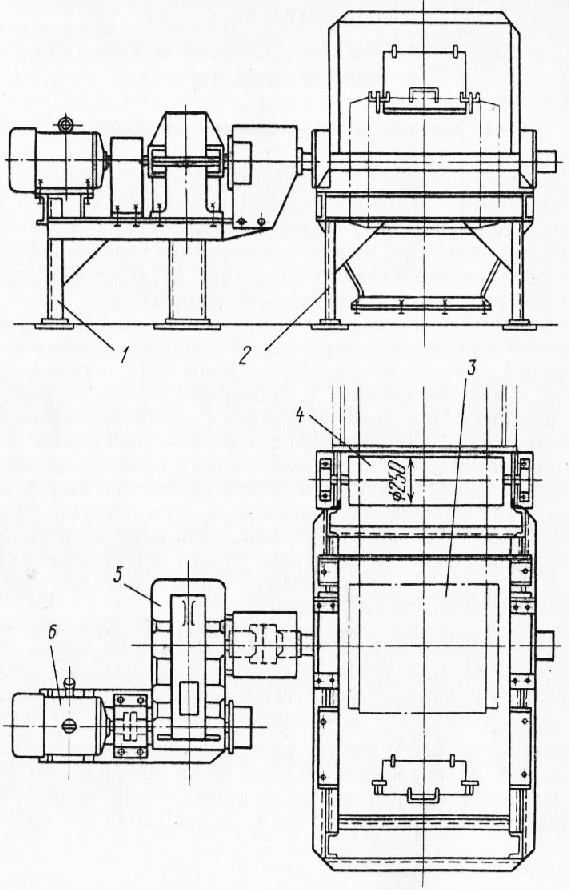

Монтаж ленточного конвейера начинают с приводной станции. Приводная станция состоит из электродвигателя с редуктором, приводного шкива, отклоняющего барабана и опорных металлоконструкций, изготовленных из профильного проката.

Горизонтальность и высоту расположения шкива регулируют подкладками, устанавливая их под башмаки опорных стоек, и проверяют уровнем. Основания опорных стоек приваривают к закладным металлическим деталям, Далее вдоль оси приводного шкива поперек оси конвейера натягивают струну, определяющую ось выходного (тихоходного) вала редуктора.

Затем устанавливают опорные металлоконструкции приводного механизма и закрепляют на них электродвигатели и редуктор. Перемещая опорные металлоконструкции в нужном направлении, добиваются совпадения осей приводного шкива и тихоходного вала редуктора. Горизонтальность рамы и ее высоту регулируют подкладками. Далее опорные части металлоконструкций приваривают к закладным деталям пола перекрытия. Для монтажа приводной станции используют ручную таль, установленную над станцией.

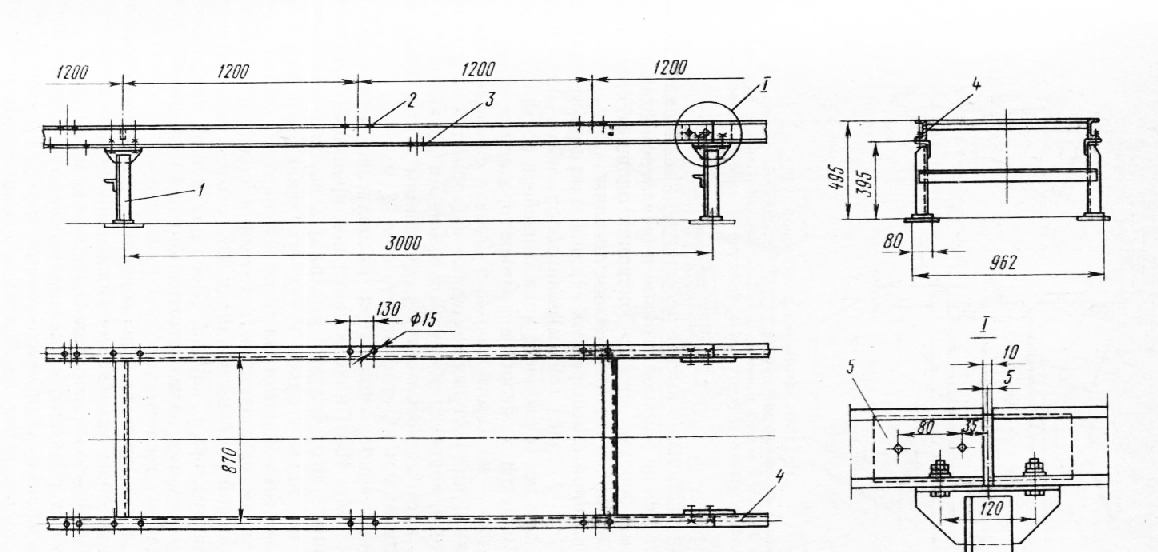

Металлоконструкции, поддерживающие ленту конвейера, монтирует со стороны приводной станции методом наращивания. Металлоконструкции состоят из секций станины и опорных стоек, Станину устанавливают таким образом, чтобы ее ось строго совпадала с осью конвейера, и закрепляют на опорных стойках болтами. Секции станины соединяют между собой болтами, применяя соединительные планки; при этом секции должны располагаться в одной плоскости и не иметь переломов в стыке.

Положение станины по высоте регулируют подкладками, которые помещают между опорной стойкой и швеллером станины или под башмаками опорных стоек. Основания опорных стоек приваривают к закладным металлическим деталям.

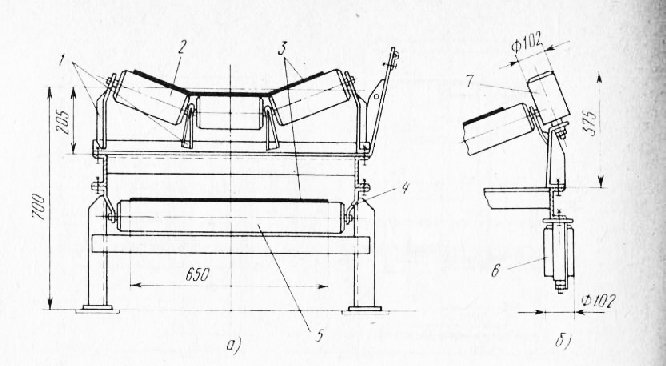

На установленной и выверенной станине закрепляют болтами кронштейны роликоопор ленты конвейера. Роликоопоры для ленты рабочего хода конвейера состоят из трех роликов, образующих желоб, а роликоопора ленты обратного (холостого) хода — из одного ролика. Ролики снабжены шарикоподшипниками, вал которых помещают на кронштейны роликоопор. Кроме того, конвейер оборудуют боковыми роликами, которые препятствуют смещениям ленты. Боковые ролики устанавливают на станине с шагом 12 м.

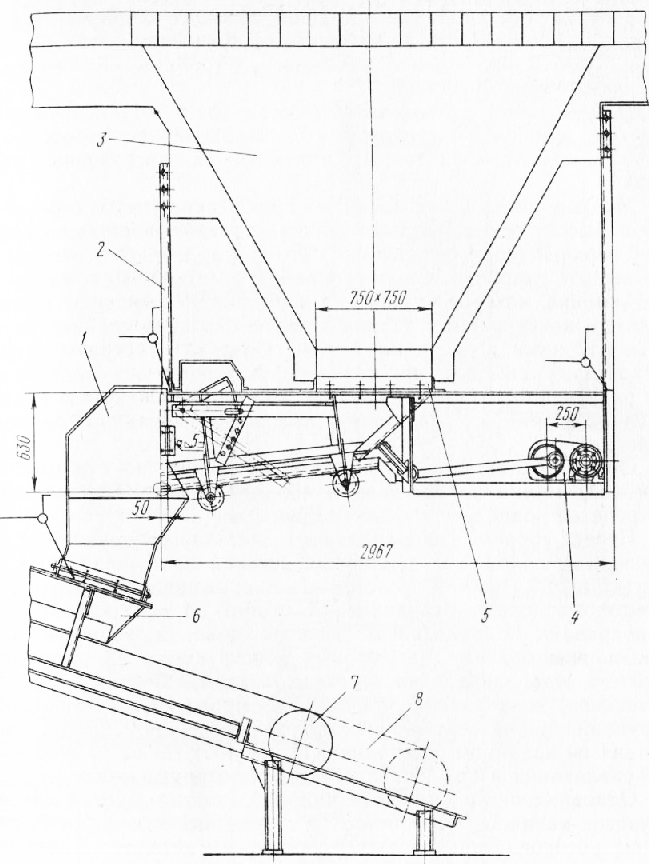

Над нижним концом конвейера располагают качающийся питатель угля, находящийся под приемным бункером. Питатель закрепляют болтами к фланцу воронки приемного бункера, а с помощью уголков — к его закладным деталям. Загрузочную воронку У, изготовленную из листовой стали, соединяют с фланцем качающегося питателя болтами. Нижний фланец загрузочной воронки приваривают по месту и соединяют с фланцем загрузочного короба. Все фланцевые соединения уплотняют прокладками из асбестового картона или шнура, пропитанного жидким стеклом.

После установки питателя угля монтируют последнюю секцию конвейера и натяжное устройство. Последняя секция конвейера оборудована загрузочным коробом, с помощью которого конвейер заполняется равномерно по ширине ленты и который препятствует просыпанию угля. Загрузочный короб, изготовленный из листовой стали, крепят на болтах к кронштейнам металло-конструкции. На обратном ветви конвейера устанавливают лен-тоочиститель и прикрепляют его болтами к станине.

Винтовое натяжное устройство, которым регулируют натяжение ленты конвейера, состоит из шкива, закрепленного на тележке. Положение барабана вдоль оси конвейера изменяют винтом.

При монтаже подъемника Шевьева с двумя винтовыми дробилками-грохотами устанавливают дробилки, а также штыковые затворы, приемный и загрузочный бункера.

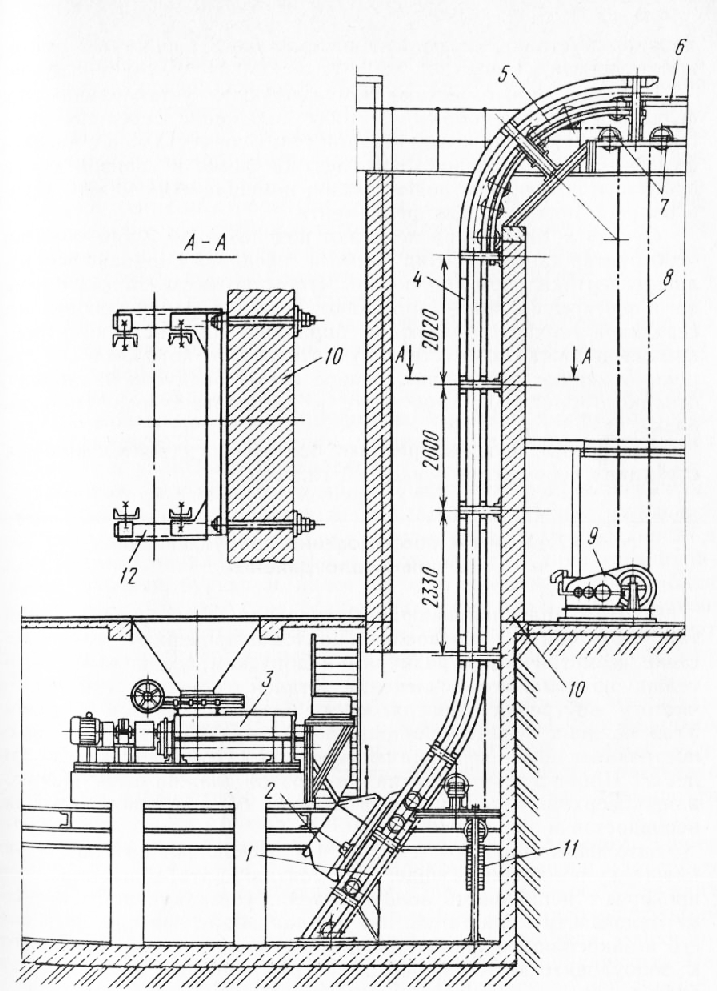

Монтаж подъемника начинают с проверки отметок и разметки осей. Высоту основания подъемника, а также опорных поверхностей верхней (горизонтальной) его части, лебедки и дробилок проверяют гидравлическим уровнем и рулеткой. Положение оси подъемника, которое указано на чертеже по отношению к строительным конструкциям здания’, отмечают в двух крайних точках и между ними натягивают струну. Опуская от струны отвес к фундаменту лебедки, наносят на фундаменте ось подъемника. От размеченной оси отмеряют 150 мм и параллельно оси подъемника наносят на фундаменте положение середины барабана лебедки.

Оси дробилок располагаются симметрично по отношению к оси подъемника на расстоянии 450 мм от нее. Ось натяжного устройства совпадает с осью подъемника.

Перед сборкой направляющих металлоконструкций проверяют положение закладных деталей по отношению к оси подъемника. Нижний участок направляющих конструкций вместе с ковшом устанавливают строго по оси подъемника и приваривают к закладным деталям пола, а верхнюю часть закрепляют болтами на опорных конструкциях, которые, в свою очередь, закрепляют на стене здания болтами. До окончательного закрепления добиваются, чтобы верхний конец конструкций принял вертикальное положение и находился от стены здания на заданном расстоянии. Проверяют также размер колеи направляющих и при необходимости их отрихтовывают.

Одновременно с монтажом нижнего участка устанавливают грузовое натяжное устройство с отводными блоками, основание которого приваривают к закладным деталям. Далее монтируют вертикальный и поворотный участки направляющих конструкций строго по оси подъемника и закрепляют их на стене здания опорными конструкциями. Между собой участки направляющих соединяют болтами с помощью планок.

Вертикальность металлоконструкций проверяют отвесом. Разгрузочные секции устанавливают строго по оси подъемника на швеллеры, горизонтальность которых предварительно проверяют уровнем. Выверенные разгрузочные секции приваривают к швеллерам. Поворотный участок соединяют с разгрузочными секциями швеллерами, образующими горизонтальный участок направляющих металлоконструкций. При установке швеллеров выдерживают заданный размер колеи и соединяют их межДУ собой болтами с помощью планок. Под швеллеры через 2 м устанавливают стойки, основания которых приваривают к металлоконструкциям здания.

Грузоподъемным механизмом лебедку устанавливают ца фундаменте таким образом, чтобы положение середины барабана, отмеченное на фундаментной раме, совместилось с рисками фундамента. Положение фундаментной рамы в горизонтальной плоскости регулируют подкладками, помещаемыми между рамой и опорной поверхностью фундамента.

Отводные блоки располагают над лебедкой таким образом, чтобы ветвь каната 8 между ними и серединой барабана находилась в вертикальном положении. Чтобы осуществить это, с верхнего перекрытия здания опускают отвес до соприкосновения с серединой верхней образующей барабана. На конструкции перекрытия наносят соответствующую отметку, от которой в обе стороны отмеряют расстояние, равное сумме радиусов барабана и отводного блока. В этом месте и располагают ось отводного блока.

Выверенные блоки закрепляют болтами на строительных конструкциях перекрытия бункерной галереи.

Монтаж котлов - Монтаж оборудования топливоподачи