Неорганические вяжущие вещества

Неорганическими вяжущими веществами называют порошкообразные вещества, образующие при затворении водой или водными растворами солей пластичное тесто, способное со временем переходить в твердое камневидное состояние. Твердение неорганических вяжущих материалов происходит в результате протекания сложных физико-химических процессов.

Неорганические вяжущие материалы широко используются для производства бетонов, безобжиговых искусственных каменных материалов (бетонных и железобетонных изделий), приготовления растворов, укрепления грунтов и для других целей.

Неорганические вяжущие материалы делятся на две большие группы: воздушные и гидравлические.

Воздушные вяжущие материалы после затворения водой твердеют, переходят в камневидное состояние и сохраняют прочность только на воздухе (в сухом состоянии). К таким вяжущим относятся: воздушная известь, гипсовые и магнезиальные вяжущие, растворимое стекло и др.

Гидравлические вяжущие материалы после затворения водой твердеют и повышают свою прочность на воздухе и в воде. К гидравлическим вяжущим относятся: гидравлическая известь, портландцемент и его разновидности.

—-

Вяжущими веществами называются порошкообразные материалы, способные при добавлении воды образовывать пластичное тесто, переходящее постепенно и необратимо в камневидное состояние. Вяжущие материалы делятся на воздушные, способные твердеть и приобретать прочность только на воздухе, и гидравлические, способные твердеть и приобретать прочность не только на воздухе, но и в воде.

К воздушным вяжущим относятся: гипс, воздушная известь, магнезиальный цемент, растворимое стекло. К гидравлическим вяжущим относятся: гидравлическая известь, роман-цемент, портланд-цемент, глиноземистый цемент, смешанные цементы.

Воздушные вяжущие вещества

Гипс в строительстве используется в виде тонкомолотого порошка, который называется «гипс строительный» (ГОСТ 126—57) и в зависимости от качества бывает 1-го и 2-го сорта.

Гипс получают из природного гипсового камня (двуводного гипса) путем обжига его при температуре 150—170° (не более) до перехода в полуводный гипс и измельчения в тонкомолотый порошок.

Обжиг гипса производят во вращающихся сушильных барабанах, в варочных котлах и во взвешенном состоянии.

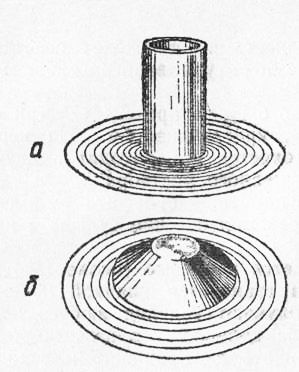

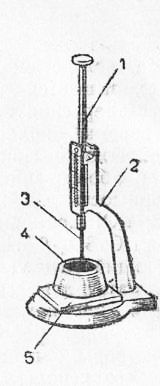

Чаще применяется обжиг предварительно измельченного в порошок гипсового камня в цилиндрических варочных котлах (рис. 1) диаметром 1,5—3 м и высотой 1,5—3,5 м, снабженных Жаровыми трубами для прохождения горячих дымовых газов. Котел закрыт крышкой с отверстием для загрузки и трубой,

Через которую удаляется пар и пыль. Обожженный гипсовый порошок выгружают через отверстие в днище котла. Процесс обжига длится 1,5—2 часа.

Обжиг во взвешенном состоянии заключается в том, что измельченный гипсовый камень продувается по трубе и обжигается проходящими в трубе горячими дымовыми газами. Обожженный гипс затем просеивают и направляют на склад.

Если гипсовый порошок замешать с водой, то образуется пластичная масса, которая быстро затвердевает, увеличиваясь в объеме на 1%. Схватывание (затвердевание) строительного гипса начинается через 3—5 минут, а конец схватывания — через 6—30 минут после смачивания с водой.

Гипс применяется для изготовления листов сухой штукатурки, перегородочных плит, архитектурных деталей, гипсобе-тонных материалов, а также в растворах для оштукатуривания внутренних поверхностей стен.

Воздушная известь издавна находит применение в строительстве в кладочных и штукатурных растворах, окрасках и для получения др,угих строительных материалов. Известь делится на негашеную — кипел-ку, гашеную — пушонку и известковое тесто.

Сырьем для получения извести служат известняки, чистые или с содержанием глинистых примесей (не более 8%). В результате обжига известняков при температуре 1000—1200° получается негашеная (комовая) известь, или кипелка. Обжиг известняков производят в вертикальных шахтных печах (рис. 4) периодического или непрерывного действия, а при небольших объемах производства — в напольных печах.

Напольная печь представляет котлован глубиной 2— 2,5 м, вырытый в плотном грунте или в карьере известняка. В котловане из кусков известняка выкладывают две-три топки (очел-ки), остальное пространство котлована заполняют кусками известняка неплотной выкладки. В выкладке оставляют колодец для выхода газов, кроме того, в разных местах ее ставят поленья дров, которые, выгорая, также образуют каналы для газов. Верх выкладки обмазывают глиной. Топливом в напольных печах служат сухие дрова или торф. Процесс загрузки, обжига и выгрузки длится 11 — 12 суток. В шахтных печах этот процесс проходит значительно быстрее.

Обожженная, т. е. негашеная известь, при соединении с водой гасится, образуя известь-пушон-ку (при 30—50% воды от веса негашеной извести) и известковое тесто (при количестве воды в 2—4 раза больше объема извести). Гашение извести производится в гасильных ямах или в специальных известегасильных машинах — гидраторах. Реакция гашения извести экзотермична, г. е. проходит с выделением значительного количества тепла.

Известь, гашенную в гасильных ямах, до применения ее в дело необходимо выдержать в яме не менее 2 недель, чтобы все непогашенные кусочки извести успели погаситься. При гашении извести в известегасилках, где она гасится с одновременным измельчением, гашеную известь можно использовать сразу после выхода ее из машины.

В настоящее время, кроме гашеной извести, по предложению И. В. Смирнова, стали применять молотую негашеную известь. В растворе порошкообразная негашеная известь гасится, поглощая воду при гашении, в результате известковое тесто значительно обезвоживается и происходит схватывание раствора. Но при недостаточном количестве воды в растворе происходит образование пушонки, в результате чего слой известкового раствора или изделия из извести разрушается, так как при переходе извести в пушонку объем ее значительно увеличивается.

Гашеная известь в растворах и изделиях постепенно твердеет в результате химического взаимодействия с углекислым газом воздуха и с течением времени превращается в известняк. Известь — медленно твердеющее вяжущее вещество, поэтому начальная прочность известковых растворов на сжатие очень незначительна.

Магнезиальный цемент, называемый также каустическим магнезитом или каустическим доломитом,— это продукт обжига природного каустического магнезита (при 800—850°) или каустического доломита (при 650—750°) и последующего измельчения в тонкомолотый порошок. При добавлении к магнезиальному цементу водного раствора хлористого или сернокислого’ магния получается магнезиальное вяжущее вещество. Этот вяжущий материал применяют для устройства ксилолитовых полов, искусственного мрамора, мозаичных плит, ступеней и других изделий. Изделия из магнезиального вяжущего имеют марки прочности от 400 до 600 кг/см2.

Гидравлические вяжущие вещества

Гидравлическую известь получают из известняков, содержащих от 8% до 20% глинистых примесей, путем обжига в шахтных печах при температуре 900—1000° и последующего измельчения в порошок. По сравнению с воздушной известью растворы и бетоны, изготовленные на гидравлической извести, способны твердеть не только на воздухе, но и во влажной среде.

Портланд-цемент представляет собой тонкий порошок, способный в соединении с водой образовывать пластичное тесто, твердеющее на воздухе и во влажной среде. Сырьем для производства портланд-цемента служат или искусственные смеси глины (до 25%) и известняков (75%), или природные глинистые известняки, называемые мергелями.

Технологический процесс получения портланд цемента заключается в следующем. Подготовленную смесь глины и известняков измельчают с добавлением воды до образования смета-нообразной массы, называемой шламом. Шлам обжигают при температуре 1450° до спекания, в результате чего получается цементный клинкер. Клинкер выдерживают на складе 2—4 недели и затем измельчают в порошок. При помоле к клинкеру добавляют гипс (до 3%) или другие добавки для замедления схватывания.

Активность (прочность) портланд-цемента выражается маркой, т. е. пределом прочности кубика (со стороной 70,7 мм) через 28 суток после его изготовления из цементного раствора, состоящего из 1 части цемента и 3 частей песка (1:3). Портланд-цемент выпускают следующих марок: 200, 250, 300, 400, 500, 600 кг/см2 (ГОСТ 970—41).

Начало схватывания портланд-цемента должно наступать не ранее 45 минут, а конец — не позднее 12 часов от начала затворения. Кроме того, цемент должен обладать постоянством объема, т. е. лепешки из цементного теста, находясь в воде или во влажной среде, не должны растрескиваться.

Укладка цементного раствора или бетона в конструкцию должна быть выполнена до начала схватывания цемента, до потери им пластичности. Твердение цемента, т. е. постепенное . превращение его в камневидное состояние, наступает после окончания процесса схватывания и представляет сложную химическую реакцию. Нарастание прочности цементного камня в результате твердения цемента идет быстро в первые 3—7 суток, а через 28 суток с момента затворен-ия цемента водой прочность его должна соответствовать марке цемента.

Портланд-цемент широко применяют при создании наземных, подземных и подводных бетонных и железобетонных конструкций, а также для кладочных и штукатурных растворов.

Пуццолановый и шлакопортланд-цемент (ГОСТ 970—41) получают в результате совместного тонкого помола смеси порт-ланд-цементного клинкера с активными минеральными добавками (трепел, пемза, трасс и др.) —от 30 до 50% или с доменным гранулированным шлаком — от 15 до 85%; для регулирования сроков схватывания в смесь вводится гипс (до 3%).

Начало и конец схватывания у этих цементов наступают в то же время, что и у обыкновенного портланд-цемента. Пуццолановый портланд-цемент имеет марки 200, 250, 300, 400, 500 кг/см2 шлакопортланд-цемент— 150, 200, 250, 300, 400, 500 кг/см2.

Пуццолановый и шлаковый портланд-цементы применяют так же, как и обыкновенный портланд-цемент.

Специальные портланд-цементы. Клинкер портланд-цемента служит основой для получения цементов, имеющих специальное применение и выпускаемых в меньших количествах по сравнению с обыкновенным и пуццолановым цементами и шла-копортланд-цементом.

К специальным портланд-цементам относятся:

а) быстротвердеющий портланд-цемент — прочность его нарастает очень быстро, уже в первые 1—2 дня она превышает 50% марочной;

б) сульфатостойкий портланд-цемент — обладает повышенной стойкостью против разрушающего действия агрессивных вод, содержащих соли гипса, сернокислого магния и др.

Глиноземистый цемент относится к высокопрочным, быстро-твердеющим цементам. Получают его тонким помолом обожженного до плавления (при 1400°) цементного клинкера, в состав которого входят известняк и горные породы (бокситы), содержащие значительное количество глинозема.

Глиноземистый цемент выпускают следующих марок: 300, 400, 500, 600 кг/см2 (ГОСТ 969 — 41), что соответствует пределу прочности образцов из цементного раствора 1:3 (1 часть цемента и 3 части песка) через 3 дня после изготовления. Начало схватывания этого цемента наступает не раньше 30 минут, конец— не позднее 12 часов с момента затворения. Глиноземистый цемент при твердении выделяет большое количество тепла. Применяется он в специальных сооружениях, требующих быстрого нарастания прочности, в конструкциях, находящихся в минерализованных (например, морских) водах. Производится в ограниченных количествах в связи с тем, что его сырье (бок-ситы) используется для получения алюминия.

Расширяющийся цемент получают при совместном помоле клинкера глиноземистого цемента с добавкой гипса; имеет марки от 300 до 600 кг/см2, сроки схватывания от 5 минут до 4 часов. При твердении цемента его линейное расширение доходит до 1,5%, при этом он уплотняется и создает полную водонепроницаемость. Применяется при заделке стыков водопроводных труб, трещин в бетоне, при устройстве водонепроницаемых штукатурок и т. п.

Хранение минеральных вяжущих веществ

Хранить вяжущие материалы необходимо в закрытых помещениях с приподнятым над землей бетонным или лучше дощатым полом в отдельных закромах для каждого вида вяжущего. Гипс, известь негашеная и пушонка, портланд-цемент, пуццо-лановый и шлакопортланд-цементы могут храниться в закромах навалом или в бумажных мешках; специальные и глиноземистые цементы надо хранить в бумажной или иной закрытой таре; магнезиальный цемент следует хранить в герметически закрытой таре. Необходимо предохранять вяжущие материалы от попадания на них воды, кроме того, их нельзя хранить на складах длительное время,так как они поглощают влагу из воздуха, в результате снижается их активность, а в некоторых случаях они становятся непригодными к употреблению.

—-

К вяжущим относятся вещества, способные под влиянием внутренних физико-химических процессов переходить из жидкого или тестообразного состояния в твердое, связывая при этом в единое целое другие материалы.

Вяжущие материалы, применяемые в строительстве, делятся на вяжущие воздушного отвердевания, или воздушные вяжущие, и вяжущие водного отвердевания, или гидравлические вяжущие.

Воздушные вяжущие материалы способны отвердевать и долго сохранять свою прочность только на воздухе; во влажных условиях они размокают и быстро теряют прочность (например, воздушная известь, гипс, глины).

Строительная воздушная известь (ГОСТ 9179—77)—это вяжущий материал, получаемый путем обжига кальциевых и магнезиальных карбонатных горных пород: известняков, мела, доломитов, доломитизированных и мергелистых известняков, ракушечника, содержащих карбонат кальция СаС03, карбонат магния MgC03. Для получения извести используют также отходы некоторых химических производств.

В процессе обжига карбонат кальция и карбонат магния диссоциируют на оксиды кальция СаО и оксиды магния MgO и углекислый газ СОг, который улетучивается из печи вместе с воздухом и остальными газообразными продуктами горения.

Использование извести в качестве вяжущего вещества основано на том, что после выхода из печи известь легко соединяется с водой. Реакция соединения оксидов кальция и оксидов магния с водой начинается при обычной температуре и сопровождается выделением большого количества тепла. Выделяющееся тепло резко повышает температуру извести и воды, которая может даже закипеть (поэтому негашеную известь называют кипелкой).

В полученном после гашения насыщенном водном растворе гидроксида кальция по мере испарения воды происходит выпадение мельчайших частиц Са(ОН)г, которые слипаются и в дальнейшем кристаллизуются. Кристаллы Са(ОН)2 срастаются друг с другом, образуя в растворе каркас, окружающий частицы песка.

Наряду с кристаллизацией в твердеющем известковом растворе происходит процесс карбонизации. Он заключается в соединении гидрата окиси кальция с углекислым газом, находящимся в воздухе.

Напишите реакции соединения с углекислым газом: Са(0Н)2 + С02-> и Mg(0H)2+C02->

Какие вещества образовались в результате реакций?

По виду основного окисла воздушная известь подразделяется на кальциевую, магнезиальную, доломитовую.

Кальциевая известь содержит 70—90% СаО и в пределах 5% MgO; получают ее обжигом чистых кальциевых известняков.

Магнезиальная известь содержит до 20% MgO, а доломитовая — до 40% MgO. Эти виды извести получают обжигом доломитизированных известняков и доломитов.

Воздушную известь подразделяют на негашеную и гидрат-ную (гашеную), получаемую гашением кальциевой, магнезиальной и доломитовой извести.

По фракционному составу известь разделяют на комовую и порошкообразную. Порошкообразная известь, получаемая помолом или гашением (гидратацией) комовой извести, может быть без добавок или с добавками.

В качестве добавок применяют гранулированные доменные или электротермофосфорные шлаки, активные минеральные’ добавки и кварцевые пески.

Строительная негашеная известь по времени гашения разделяется на быстрогасящуюся (не более 8 мин), среднегася-щуюся (не более 25 мин) и медленногасящуюся (более 25 мин).

Негашеная комовая известь. Негашеная комовая известь — это воздушная известь после выхода ее из печи. Она состоит из пористых кусков размером 5—10 см, плотностью 3,1, …, 3,3 г/см3 и объемной массой 1600—2900 кг/м3.

Негашеная комовая известь служит основой для производства извести негашеной порошкообразной гидратной и известкового теста, а также известково-шлаковых, гипсоизвестковых и других вяжущих веществ.

Гашение извести. В строительстве воздушную известь используют чаще всего в гашеном виде. Гашеную известь получают путем воздействия определенного количества воды на негашеную известь; в результате образуется продукт в виде порошка, известкового теста или известкового молока.

Гидратная известь — белый порошок, получаемый в заводских условиях, если при гашении используют столько воды, сколько необходимо для протекания реакции гидратации.

Известковое тесто получают путем гашения комовой извести избыточным количеством воды (воды берут в 3—4 раза больше, чем извести).

Известковое молоко образуется при использовании воды в количестве, превышающем теоретически необходимое в 10 раз. Быстрогасящуюся известь заливают сразу большим количеством воды, чтобы не допустить ее сильного разогрева и парообразования. Медленногасящуюся известь сначала только увлажняют, когда куски извести начинают распадаться, понемногу добавляют воду, следя за тем, чтобы известь не охладилась.

Реакция соединения извести с водой часто проходит очень бурно. Пар, накапливающийся в кусках извести, иногда разрывает их. Разлетевшиеся при этом капли горячей воды и частицы извести весьма опасны для окружающих. Поэтому работающие на гашении извести должны пользоваться респираторами и защитными очками, надевать резиновые сапоги и рукавицы, наглухо застегивать комбинезон. После работы следует хорошо вымыть лицо и руки.

Известковое тесто представляет собой пастообразную массу (объемная масса— 1400 кг/м3).

В строительстве известь используют в качестве вяжущего при изготовлении автоклавных силикатных изделий из плотных и ячеистых бетонов, приготовлении строительных растворов для наземной кладки и штукатурки, как пластификатор в цементных растворах, при производстве известково-шлаковых, гипсоизвестковых и других местных вяжущих, а также приготовлении известковых красок.

Эта реакция экзотермическая, т. е. происходит с выделением тепла, вследствие чего температура водогипсовой смеси несколько повышается.

Процесс твердения полуводного гипса протекает в три стадии: растворение, коллондация, кристаллизация. На первой стадии полуводный гипс растворяется и переходит в двувод-ный гипс с образованием насыщенного раствора.

Растворимость кристаллогидрата сульфата кальция (2CaS04-2H20) примерно в 5 раз меньше, чем сульфата кальция состава CaS04-0,5H20.

Твердеющий гипс увеличивается в объеме (около 1%), поверхность затвердевшего гипса становится гладкой и белой. Добавляя в гипс пигменты, получают изделия любого цвета.

В штукатурных работах гипс добавляют в известково-пес-чаные растворы, чтобы увеличить их прочность и ускорить твердение; его используют и как основное вяжущее в мастиках, которыми приклеивают листы сухой гипсовой штукатурки. Употребляют гипс и для изготовления архитектурных художественных деталей, его добавляют к цементному клинкеру в производстве портландцемента. В гипсовом растворе смачивают паклю, которой конопатят места примыкания конструкций.

Недостаток гипса состоит в высоком водопоглощении и снижении при этом прочности.

Схватывание гипса (затвердевание) должно начинаться не ранее чем через 4 мин от начала затворения теста, а заканчиваться не ранее чем через 6 мин и не позднее чем через 30 мин. Трамбовать или перемешивать схватывающуюся водо-гипсовую смесь нельзя, так как гипс «отмолаживается» — теряет вяжущие свойства. Замедляют схватывание гипса известково-клеевая эмульсия, сульфатно-спиртовая барда, хвойный настой. Начало схватывания гипса можно отодвинуть, добавляя также около 20% известкового теста и затворяя гипс горячей водой.

Выбор стройматериалов - Неорганические вяжущие вещества