Окраска вентиляционных изделий

Окраска (огрунтовка) вентиляционных изделий должна производиться в специальном помещении с вытяжной и приточной вентиляцией. Учитывая требования пожарной безопасности, малярный цех или отделение нужно отделять от других цехов несгораемой перегородкой. Красители и растворители необходимо приготовлять и хранить вблизи малярного цеха или в самом цехе, но в отдельном помещении, изолированном от цеха.

При ручном способе окраски применяют краскораспылители трех типов: пневмопистолет, установку для воздушного распыления в электрическом поле УЭРЦ-1 и установку для безвоздушного распыления УБРХ.

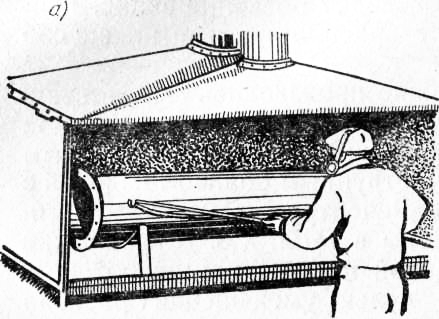

Из краскораспылителей изделие окрашивают в специальных металлических шкафах с местными отсосами и воздушными завесами. В шкафах окрашиваемые изделия размещают на поворотных столиках. Стекающая с изделий на поддоны краска собирается в бак для повторного использования. На отсосах должны быть установлены гидрофильтры, почти полностью исключающие унос краски с воздухом.

При выполнении окрасочных работ маляры должны надевать брезентовую спецодежду и защищать лицо специальными приспособлениями, так как даже при хорошо организованной вентиляции шкафов воздух в малярном отделении на рабочих местах содержит во взвешенном состоянии мельчайшие частицы красителя и пары растворителя. Если в отделении нет специальной сушильной камеры, изделия после окраски сушат на решетчатых стеллажах, под которыми размещают регистры из гладких труб, обогреваемые паром.

Метод безвоздушного распыления с помощью установки УБРХ заключается в следующем. Лакокрасочный материал, нагретый до температуры 70°, подается к соплу распылителя под давлением 40—60 кгс/см2. При выходе из сопла со скоростью, превышающей критическую для данной вязкости, лакокрасочный материал распыляется и обволакивает окрашиваемое изделие. По расходу красителей, качеству покрытия и затратам времени на окраску метод безвоздушного распыления предпочтительнее, чем окраска из пневмопистолета. Кроме того, при этом методе меньше зона туманообразования, в связи с чем лучше условия труда рабочих.

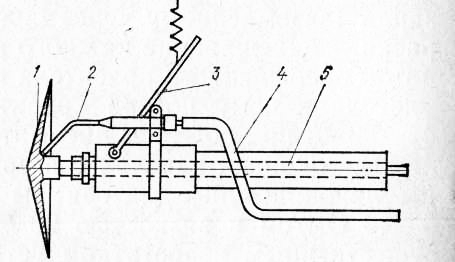

Рис. 1. Ручная окраска вентиляционных изделий

а — окраска детали в вытяжном шкафу; б — схема передвижения пистолета при работе; в — положение пистолета при окраске

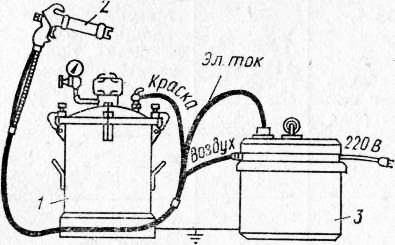

Рис. 2. Общий вид ручного электровоздушного пистолета-краскораспылителя ЭВР

1 — красконагнетательный бачок; 2 — пистолет-краскораспылитель; 3 — источник электрической энергии

Установка УЭРЦ-1 для окраски изделий методом воздушного распыления в электрическом поле состоит из электронного генератора высокого напряжения, дозирующего устройства, смонтированного на передвижном шасси, и центробежного электрического распылителя, который подключается высоковольтным кабелем с токосъемником к генератору, а с помощью краскопро-вода — к дозирующему устройству.

Общий вид ручного электровоздушного пистолета-краскораспылителя ЭВР показан на рис. 2. Принцип его действия заключается в пневматическом распылении красителя, заряженного отрицательным зарядом, благодаря чему краситель притягивается к окрашиваемому изделию, имеющему положительный заряд (заземленному через подвеску). Непременное условие окраски— навешивание каждого изделия отдельно для того, чтобы поток распыленного красителя целиком направлялся на изделие, благодаря чему потери красителя составляют 2—5% против 45—50% при обычном пневматическом распылении.

Для окраски изделий с помощью установки УЭРЦ-1 пригодны лакокрасочные материалы с удельным сопротивлением до 5—10 Ом/см и вязкостью 20—30 Па-с по ВЗ-4, что является существенным недостатком установки. Кроме того, для работы установки требуется переменный ток напряжением 220 В. Однако установка УЭРЦ-1 компактная и легкая, что позволяет организовать окраску изделий даже в заготовительном цехе.

Способ искусственной сушки изделий после окраски выбирают в зависимости от конфигурации, размеров и металлоемкости изделий. Для небольших объемов производства, когда применяют ручную окраску изделий, достаточен конвекционный способ их сушки, хотя он и требует довольно много времени. В сушильных камерах размещают паровые змеевики или электрические нагреватели ТЭН, а для предотвращения проникания в цех воздуха, насыщенного парами растворителя, сушильные камеры держат под разряжением за счет небольшого отсоса воздуха из камеры и выброса его в атмосферу. Сушильные камеры работают с периодической загрузкой.

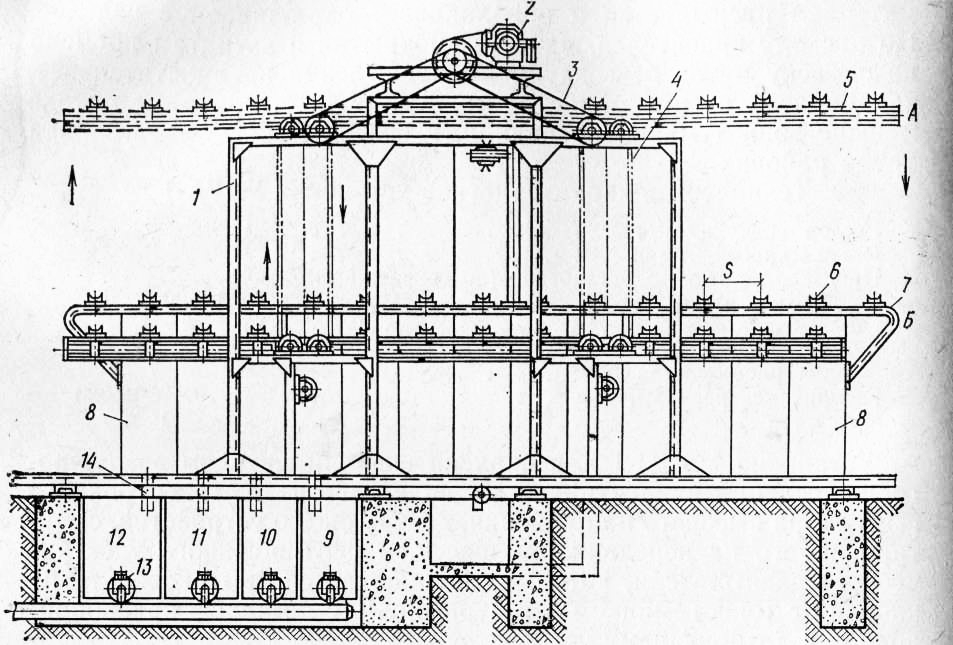

Рис. 3. Схема полуавтоматической установки для обезжиривания и огрунтовки вентиляционных изделий методом окунания

1 — корпус; 2 — электродвигатель; 3, 4 — цепные передачи; 5 — рама; 6 — призмы; 7 — кронштейн; 8 — отсеки-емкости; 9—12 — ванны; 13 — насосы; 14 — патрубки

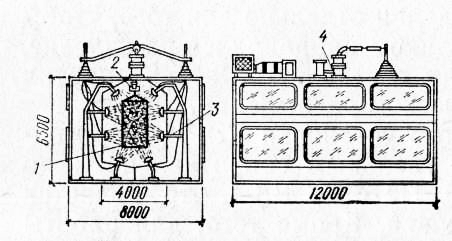

Рис. 4. Схема устройства камеры для окраски изделий в электростатическом поле

1 — окрашиваемое изделие; 2 — транспортер; 3 — распылители; 4 — высоковольтный выпрямитель

Механизированные способы окраски применяют на крупных заводах вентиляционных заготовок.

Для окраски вентиляционных изделий способом окунания в ванны с красителем используют различные установки в зависимости от условий конкретного производства. На рис. 3 приведена установка полуавтоматического действия. Кроме устройства для окраски изделий в нее входят устройства для обезжиривания, промывки и сушки изделий перед окраской.

Рис. 5. Схема грибкового распылителя

1 — распылитель; 2 — трубопровод подачи краски; 3 — подвод высокого напряжения; 4 — хлорвиниловый шланг для подачи краски; 5 — текстолитовая изоляция

Полуавтомат состоит из напольной и подпольной частей. Напольная часть представляет собой сварной корпус 1 с 13 отсеками— емкостями 8. Каждый из отсеков предназначен для отдельной технологической операции: обезжиривания, промывки, сушки после промывки, огрунтовки изделия и сушки после огрунтовки.

Во время работы полуавтомата в каждый отсек опущены группа или одно изделие, подвешенные к алюминиевым штангам, консоли которых опираются на призмы. По окончании каждого цикла рама совершает следующие движения: подъем из положения Б в положение А для снятия штанг с изделиями с кронштейна и навешивания новых изделий с противоположной стороны, ход вправо на величину шага, опускание из положения А в положение Б и установка штанг с изделиями на призмы. Движения повторяются каждые 2—3 мин под действием реле времени. Привод рамы осуществляется от электродвигателя мощностью 2,7 кВт через редуктор и цепные передачи.

В подпольной части полуавтомата находятся ванны 9—12 с обезжиривающими растворами и водой для промывки (горячей и холодной). Эти жидкости насосами перекачиваются по трубопроводам в форсунки соответствующих отсеков, омывают поверхность обрабатываемых изделий, после чего самотеком через патрубки сливаются обратно в ванны 9—12. По мере необходимости отработавшие составы спускают из ванны в канализацию через коллектор.

В устройствах непрерывного действия для окраски (огрунтовки) вентиляционных изделий в электростатическом поле выполняются все технологические операции по подготовке изделий к окраске (обезжиривание, промывка, сушка), по окраске и сушке окрашенных изделий. Центральной частью всех устройств является камера для окраски (рис. 4). Лист металла или изделие подвешенные к цепному транспортеру, непрерывно передвигаются со скоростью 0,6—1,5 м/мин. Краситель распыляется грибковыми (чашечными) распылителями 3. Как и в установках УЭРЦ-1, частицам красителя сообщается отрицательный заряд, а изделие заряжается положительно, благодаря чему частицы красителя перемещаются от распылителей к изделию по силовым линиям электрического поля. Электрическое поле высокого напряжения создается высоковольтным выпрямителем 4 типа В-140-5-Г, расположенным над окрасочной камерой. Напряжение можно регулировать в пределах 0—140 000 В в зависимости от размеров и конфигурации изделия. Схема устройства грибкового распылителя приведена на рис. 5.

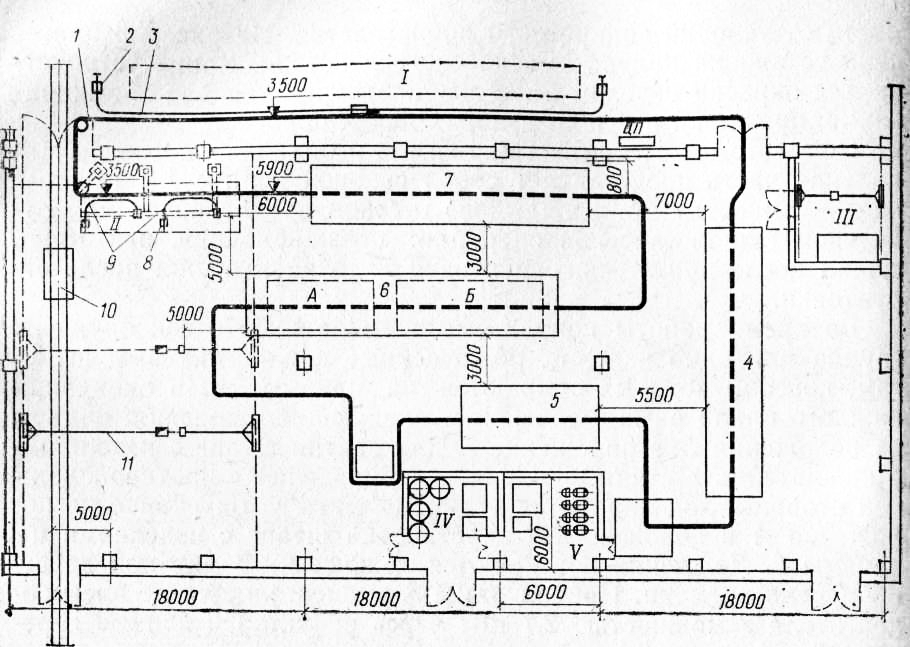

Рис. 6. Планировка малярного отделения с оборудованием для окраски вентиляционных изделий методом струйного облива

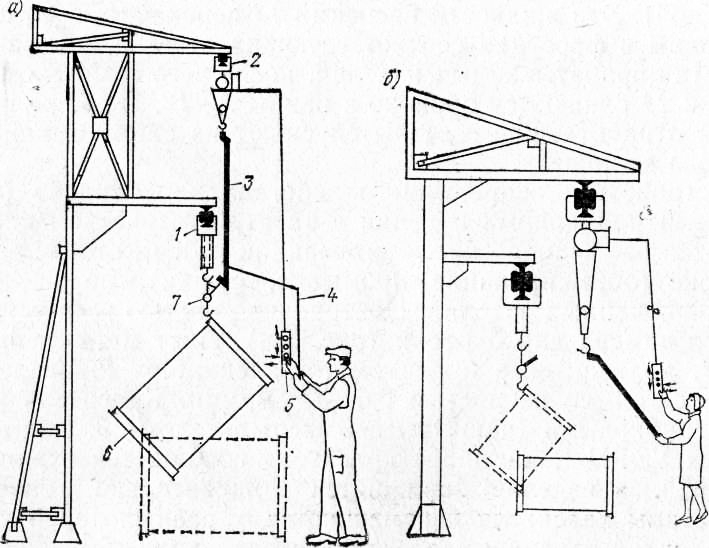

Рис. 7. Схема навески изделий на транспортер (а) и снятия их с транспортера \б)

1 — цепной транспортер с крюком; 2 — электротельфер; 3 — штанга для подвески изделия к электротельферу; 4 — ручка штанги; 5 — подвесной пульт управления электротельфером; 6 — изделие; 7 — подвеска со свободным кольцом

Изделия после промывки перед окраской и после окраски сушат в терморадиационных сушильных камерах, через которые проходит цепной транспортер с подвешенными на нем изделиями. Сушильные камеры оборудованы вентиляторной установкой с частичной рециркуляцией воздуха, а у входного и выходного тамбуров сушильных камер применяют воздушные завесы, также препятствующие выходу из камер в цех паровоздушной смеси или воздуха, насыщенного парами растворителя. Внутри сушильных камер перед параболическими алюминиевыми рефлекторами, закрепленными на потолке и боковых стенах сушильных камер, установлены трубчатые электрические нагреватели ТЭН. Таким образом, для сушки изделий используется и лучистое тепло нагревателей ТЭН, и конвекционное тепло воздуха, подаваемого вентиляторной установкой с калорифером. Процесс сушки можно регулировать путем отключения части нагревателей, а также изменением расстояния от нагревателей до изделий. Сушка изделий после окраски продолжается 7 мин при температуре 100—120 °С.

Устройства для окраски изделий в электростатическом поле, как указывалось, обладают рядом недостатков и используются чаще всего для огрунтовки листов стали, предназначаемых для изготовления фальцевых воздуховодов, до их обработки на механизмах.

Наиболее совершенным для условий крупных заводов вентиляционных заготовок является метод окраски (огрунтовки) изделий струйным обливом. Предварительно обезжиренные изделия поступают в камеру окраски сначала в зону облива, где обливаются лакокрасочным материалом со всех сторон через сопла контуров облива, а затем в зону, где поддерживается определенная концентрация паров растворителя. Под действием этих паров краситель, нанесенный на изделие, сохраняет способность растекаться и равномерно распределяться по поверхности изделия, а излишки красителя стекают на наклонный поддон туннеля камеры окраски. При использовании установок струйного облива, в отличие от пневматического распыления красителя, значительно снижается трудоемкость процесса окраски, уменьшается расход лакокрасочных материалов и улучшаются условия труда рабочих, так как процесс полностью механизирован.

Примерная планировка малярного отделения, где изделия окрашивают методом струйного облива, приведена на рис. 6. Подлежащие окраске изделия накапливают на площадке, куда они поступают из заготовительных цехов завода. Вдоль площадки движется цепной транспортер непрерывного действия, с помощью которого изделия последовательно передаются с одной операции на другую по всей технологической линии окраски. Навешиваются изделия на транспортер с помощью специального приспособления и электротельфера, перемещающегося по монорельсу. Под окраску методом струйного облива поверхность изделий подготовляют (обезжиривают и промывают горячей водой) в моечной камере. Обезжиривают поверхность изделий щелочным раствором (см .табл. Х.З) в течение 3 мин в первой зоне моечной камеры. После промывки изделия сушат в терморадиационной сушильной камере 5. Первая промывка поверхности изделий горячей водой с температурой 60—70 °С производится во второй зоне моечной камеры в течение 1 —1,5 мин и вторая промывка горячей водой — в третьей зоне моечной камеры. После промывки изделия сушат в сушильной камере 5 в течение 5 мин при температуре 110—120 °С.

Окраска методом струйного облива производится в камере 6, имеющей две зоны: зону А — для струйного облива изделий лакокрасочными материалами и зону Б — для выдерживания облитых изделий в парах растворителя. Рабочая вязкость красителя поддерживается в пределах 15—17 Па-с по вискозиметру ВЗ-4 при температуре 20 °С. Вязкость красителя контролируется 4 раза в смену. Изделия выдерживают в парах растворителя в зоне Б в течение 8 мин при концентрации паров 20— 25 г/м3. После окраски изделия сушат в терморадиационной сушильной камере 7 в течение 10 мин при температуре 120— 130 °С. После сушки изделия охлаждают на цепном транспортере в подвешенном состоянии вне камеры в течение 4 мин. Длительность всех указанных технологических операций обусловлена скоростью движения транспортера, равной 1,5 м/мин.

Все камеры выполняются в виде металлических туннелей, приподнятых над полом отделения на стойках, что позволяет расположить под ними все комплектующее их оборудование: расходные баки, насосы, вентиляторы и трубопроводы. Стены моечной и сушильных камер имеют двойную обшивку с теплоизолирующей прослойкой. У входов и выходов из камер применены воздушные завесы, работающие от вентилятора, который обеспечивает рециркуляцию и частичную смену воздуха, подаваемого в камеры.

Окрашенные изделия снимают с цепного транспортера в зоне II с помощью специального приспособления и электротельферов, перемещающихся по монорельсам. Для вывоза изделий на склад используют механизированную тележку, которую загружают с помощью подвесной кран-балки. Ход электротельфера по кран-балке ограничен конечным выключателем так, чтобы расстояние между электротельфером и входом в сушильную камеру было не менее 5 м. Работой всей линии окраски управляют с центрального пульта ЦП.

Промежуточное хранение химикатов и приготовление растворов для обезжиривания производятся на участке III, оборудованном кран-балкой, емкостью и насосом, с помощью которого по мере необходимости моющий состав перекачивается из емкости в расходный бак камеры. Промежуточное хранение красок и растворителей, а также их переработка производятся на участке IV (кладовая) и участке I/ (приготовление краски) . Эти участки оборудованы краскомешалками, приемными баками для растворителя и краски, рабочими баками для красителя и растворителя, а также взрывобезопасными насосными установками.

Навешивание изделий на цепной транспортер и съем изделий с него производят по схемам, приведенным на рис. 7. Пунктирными линиями показано изделие (прямой участок воздуховода) в исходном положении. Максимальные габаритные размеры обрабатываемых изделий: диаметр круглых 1600 мм, высота прямоугольных 2100 мм. Пропускная способность установки струйного облива по поверхности воздуховодов 235 м2/ч, или до 1 млн. м2/год. Общая мощность всех токоприемников установки 45,8 кВт.

Многослойная окраска вентиляционных изделий (например, перхлорвиниловыми красителями) может быть выполнена с помощью той же установки струйного облива путем многократного пропуска изделий через эту установку при выключенных устройствах для обезжиривания (камеры и сушилки). При этом значительно снижается производительность установки и может быть нарушен нормальный ритм производства всего заготовительного предприятия. Поэтому на крупных заводах вентиляционных заготовок многослойную окраску изделий выделяют из общего технологического потока предприятия, оставляя по возможности за основной установкой струйного облива только первую огрунтовку изделий, после которой они поступают на особый окрасочный участок для многослойной окраски. Примерная планировка этого участка показана на рис. 8.

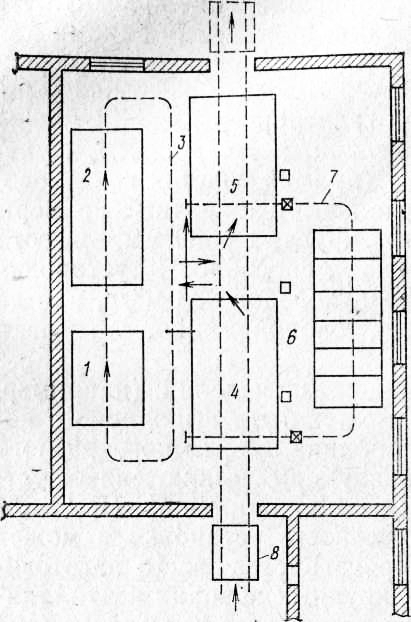

На участке многослойной окраски предусмотрены:

а) окрасочная камера с приточно-вытяжной системой вентиляции, где изделия окрашивают с помощью пневматического пистолета-краскораспылителя;

б) сушильная камера с электрическими нагревателями ТЭН;

в) цепной транспортер, проходящий через окрасочную и сушильную камеры и участок навешивания и съема изделий;

г) площадка где размещаются изделия перед окраской, производятся их очистка от случайных загрязнений и навешивание на транспортер;

д) площадка, где изделия снимают с транспортера после окончательной окраски и грузят на тележку 8 для отправки на склад готовых изделий;

е) место для химической обработки изделий перед окраской перхлорвиниловыми красителями;

ж) монорельс с тельферами.

Технологический процесс многослойной окраски состоит из следующих операций:

1) нанесение грунта ГФ-20 с помощью общезаводской установки струйного облива или химическая обработка изделий — обезжиривание, травление и промывка в ваннах (на месте

2) навешивание подготовленных изделий на транспортер на площадке;

3) нанесение в окрасочной камере тонкого слоя грунта ГФ-20 толщиной 5—10 мкм на поверхность изделия или по сухому грунту ГФ-020, если изделие поступает с общезаводской линии струйного облива;

4) сушка грунта ГФ-020 в течение 0,5—1,5 ч при температуре 18—23 °С при включенных транспортере и нагревательных элементах ТЭН сушильной камеры;

5) нанесение в окрасочной камере тонкого слоя эмали ХСЭ-23 толщиной 5—10 мкм вязкостью 20 Па-с по влажному грунту ГФ-020;

6) сушка эмали ХСЭ-23 в сушильной камере в течение 1 ч при температуре 60—70 °С;

7) нанесение в окрасочной камере последующих слоев эмали толщиной 15—20 мкм по предварительно просушенному предыдущему слою и сушка каждого слоя в сушильной камере в течение 0,5 ч при температуре 60—70 °С;

8) нанесение в окрасочной камере слоя лака XCJ1 толщиной 10—15 мкм;

9) сушка в сушильной камере первого слоя лака ХСЛ в течение 0,5 ч при температуре 60—70 °С;

10) нанесение и сушка последующих слоев лака ХСЛ аналогично операциям;

11) выдерживание окрашенных изделий под навесом в течение 25—30 сут для завершения процесса старения пленки ПХВ.

Перед окраской сварных изделий красителми ПХВ необходимо зачистить все острые кромки. Окраску по слоям следует производить эмалями разных цветов для учета числа слоев. Перхлорвиниловые эмали и лаки перед окрашиванием не подогревают, так как при распылении этих красителей в подогретом состоянии образуются нити, тянущиеся от распылителя к изделию.

Рис. 8. Примерная планировка участка многослойной окраски специальными красителями

Вентиляционные работы - Окраска вентиляционных изделий