Подготовка и обработка металлических поверхностей под неводные окраски

Подготовка металлических поверхностей. Металлические изделия и конструкции (трубы и радиаторы отопления, газовые и водопроводные трубы, решетки) перед окраской очищают стальными щетками от брызг раствора и ржавчины.

Новые стальные кровли не требуют подготовки, так как перед использованием стальные кровельные листы очищают от ржавчины, протирают от пыли и олифят с обеих сторон, добавляя небольшое количество сурика. Поэтому перед окраской их следует только об-мест щетками от пыли и мусора.

При подготовке прежде окрашенных кровель надо проверить прочность их и в случае необходимости заменить отдельные проржавевшие листы новыми (все новые вставки кровельной стали должны быть предварительно проолифлены с суриком, как при покрытии новой кровли). Затем отставшую от основания краску и ржавчину счищают скребками и стальными щетками. Чем тщательнее очищена кровля, тем прочнее и долговечнее будет новая окраска.

Металлические конструкции при небольших объемах работ очищают от ржавчины, грязи и отпадающей окалины с помощью пневматических шпателей или электрощеток. При больших объемах работ применяют пескоструйную или гидропескоструйную очистку, а также термическую или химическую обработку поверхностей.

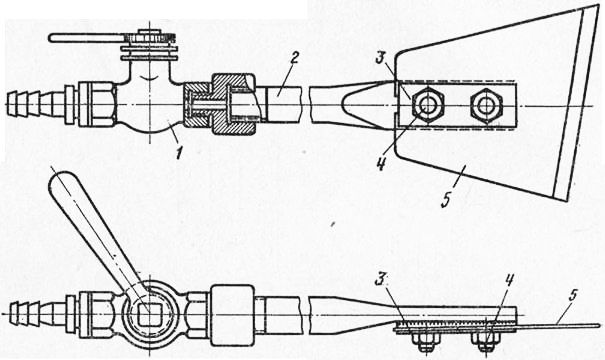

Пневматический шпатель (рис. 1) состоит из металлической трубки длиной 1,1 м и диаметром 12 мм. К сплющенному концу трубки приварена стальная полоса с двумя отверстиями, в которые вварены шпильки. На шпильки надеты тонкая стальная пластинка (шпатель) и планка-шайба. На противоположный конец трубки навинчен запорный кран со штуцером для присоединения шланга, подводящего сжатый воздух. Пневматический шпатель имеет набор сменных пластинок шириной 100—160 мм.

Пневматическим шпателем одновременно выполняют две операции: очищают металлическую поверхность от ржавчины и других загрязнений и сдувают пыль струей сжатого воздуха.

Пескоструйный метод очистки металлических поверхностей от ржавчины применяют при больших объемах работы.

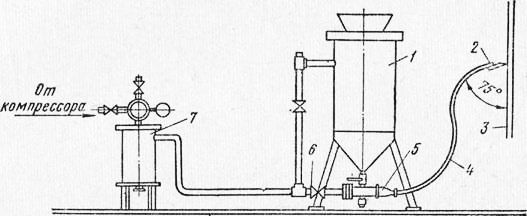

На рис. 2 приведена схема пескоструйной установки, которая состоит из корпуса, смонтированного на трех ножках. В верхней части корпуса аппарата расположена загрузочная воронка для песка с колокольным затвором, а в нижней — конус с краном. Сжатый воздух от компрессора в баллон подается по шлангу через кран, а к соплу сжатый воздух с песком поступает по шлангу.

Для работы пескоструйного аппарата необходим компрессор производительностью 3 м3/мин и давлением сжатого воздуха 5—6 кгс/см2.

Расстояние сопла от очищаемой поверхности выбирают в зависимости от степени загрязненности поверхности. Наименьшее расстояние 150—200 мм.

Очистка поверхностей пескоструйным аппаратом требует значительного количества совершенно сухого песка с размерами зерен 1—1,5 мм.

Очищенные металлические поверхности очень быстро ржавеют, особенно во влажной атмосфере, поэтому после пескоструйной очистки металл должен как можно быстрее покрываться грунтовками.

При пескоструйной очистке образуется большое количество пыли, поэтому рабочие должны выполнять очистку в специальном шлеме. По этой же причине пескоструйную очистку не применяют в закрытых цехах, в которых установлено или устанавливается электромеханическое оборудование (насосы, компрессоры, всевозможные станки).

Для уменьшения количества песчаной пыли применяют гидропескоструйный метод очистки металлических поверхностей, при котором вместо сухого песка используют смесь песка с водой. Для предохранения металла от коррозии в воду добавляют в очень небольших количествах ингибиторы которые замедляют коррозию и обеспечивают сохранение чистой поверхности металла в течение 5—20 ч. Замедлителями коррозии служат 5—20 г/л тринат-рийфосфата, 5 г/л хромпика или 1—5 г/л нитрита натрия.

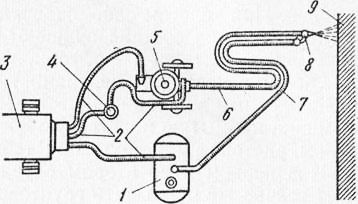

Для гидропескоструйной очистки применяют установку, используемую при торкретировании. Она состоит из цемент-пушки, бака для воды, компрессора, масловодоотделителя, шлангов и сопла. К соплу по шлангу в струе сжатого воздуха подается сухой песок и по отдельному шлангу вода, количество которой регулируется краном. Сопло имеет кольцевую насадку, в которую вода поступает под давлением.

При работе аппарата вокруг частиц песка, взвешенных в воздушном потоке, создается сплошная водяная завеса, смачивающая песок и одновременно устраняющая образование пыли.

При использовании цемент-пушки СБ-13 не применяют сухой песок, так как он попадает между резиновыми дисками и барабанами и способствует износу резины. Влажность песка должна составлять 6—8%.

Термическая очистка поверхностей. Для удаления окалины, ржавчины, а также старой краски применяют и термическую очистку, при которой поверхности обрабатывают пламенем горелки. При такой обработке окалина, имеющая меньший по сравнению с металлом коэффициент расширения, отстает от основания и растрескивается, а ржавчина, теряя влагу и кислород, разрыхляется и легко удаляется стальными щетками и шпателями. Особенно хорошо очищаются поверхности со сдуванием шлама пневматическим шпателем. На еще теплую поверхность (50—60 °С), свободную от влаги, следует наносить грунтовочный состав, защитная пленка которого образует хорошее сцепление с металлом. Этот способ применяют в неогнеопасных помещениях.

Химическая подготовка поверхностей. В тех случаях когда не представляется возможным очищать сталь пескоструйными аппаратами или термическим способом, применяют химический способ очистки, который заключается в обработке поверхности водными растворами различных кислот: серной, соляной, фосфорной, иногда азотной.

При подготовке стальных конструкций под окраску лакокрасочными покрытиями применяют, как правило, фосфорную кислоту. Для этого готовят водный раствор фосфорной кислоты с добавлением бутанола или денатурированного спирта. Полученный состав наносят на поверхность кистью в количестве 0,1— 0,2 л/м2. При толстом слое ржавчины поверхность через 30—60 мин после нанесения состава очищают щетками и шпателями и вновь покрывают раствором фосфорной кислоты. Очищенную и промытую водой поверхность нейтрализуют 25%-ным раствором аммиака, разбавленным водой в количестве 20 г на 10 л воды. При отсутствии аммиака промытую и вытертую досуха поверхность протирают бензином, ацетоном или другим растворителем.

И в первом и во втором случаях просохшие поверхности следует сейчас же покрывать грунтовочным составом.

При тщательном выполнении условий химической очистки стали фосфорной кислотой на поверхности ее образуется слой нерастворимого фосфата железа, который задерживает процесс корродирования и обеспечивает лучшее сцепление красочной пленки с металлом.

Обработка металлических поверхностей. Чтобы предохранить металл от возобновления коррозии, поверхность его немедленно после очистки грунтуют. Главное назначение грунтовочного слоя — обеспечить хорошее сцепление между окрашиваемой поверхностью и последующими красочными слоями и создать высокую противокоррозионную защиту.

Для металлических конструкций и изделий жилых и культурно-бытовых зданий применяют грунтовки на натуральной олифе или олифе «Оксоль» (в этом случае растворитель из рецепта исключается) с введением тертых пигментов. Цвет грунтовочного состава должен резко отличаться от цвета окрашиваемого изделия. Обычно применяют железный сурик, который в условиях внутренней эксплуатации стальных конструкций хорошо предохраняет их от корродирования.

Толщина грунтовочного слоя не должна превышать 15—20 мкм, поэтому грунтовочные составы, наносимые для окраски кистями и валиками, должны быть вязкостью от 30 до 40 сек, а ручным краскораспылителем — от 22 до 25 сек.

Строительные металлические конструкции и изделия обычно не шпатлюют. Если такая необходимость возникает, эту операцию выполняют приемами, употребляемыми при обработке столярных изделий.

Малярные работы - Подготовка и обработка металлических поверхностей под неводные окраски