Торкретирование и пневмобетонирование

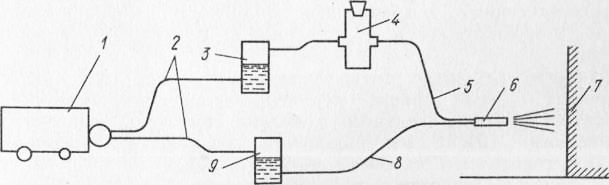

Оборудование для торкретирования (рис. 1) включает в себя цемент-пушку, компрессор, шланги для воды и воздуха, воздушный и водяной фильтры, сопла, бак для воды.

Сжатый воздух под давлением 0,2…0,25 МПа подается от компрессора / по воздушным шлангам 2 в воздушный фильтр 3, где очищается от пыли, масла и других включений. Очищенный воздух подается в Цемент-пушку 4, которую предварительно загружают сухой смесью песка и цемента. Сухая смесь далее направляется по шлангу 5 в сопло 6 и одновременно вода из бака 9 под давлением 0,35…0,5 МПа также подается в сопло для увлажнения смеси. Увлажненная смесь со скоростью 100 м/с вылетает из сопла в виде веерообразного факела. Частицы песка, покрытые цементной пленкой, сталкиваются с опалубкой или железобетонной конструкцией и прилипают к ней. Вследствие высоких скоростей движения смеси имеющийся избыток химически несвязанной воды в полете удаляется с частиц. Таким образом на поверхности постепенно наращивается слой песчаного бетона, причем частицы песка проникают в ранее нанесенный слой и уплотняют его. Получается плотная структура бетона, которая обладает низкой водопроницаемостью и высокой прочностью.

За один цикл наносят торкретный слой толщиной 25…30 мм. При многослойном торкретировании время между нанесением каждого слоя определяют экспериментальным путем. Ранее нанесенный торкрет должен обладать достаточной прочностью и в то же время пластичностью для воспринятия динамической нагрузки при нанесении последующего слоя.

Для торкретирования используют чистый песок влажностью не более 6% и модулем крупности 2,5…3. Включения зерен размером более 8 мм не допускаются. В качестве вяжущего применяют цемент марки 500 и выше, а для создания водонепроницаемых оболочек и ремонта железобетонных конструкций — быстротвердеющие цементы.

Чтобы получить плотный слой торкрета равномерной толщины, сопло при нанесении держат на расстоянии 0,7… 1 м от торкретируемой поверхности (перемещают его круговыми движениями), а струю смеси направляют перпендикулярно ей.

На вертикальные, наклонные и криволинейные поверхности торкретный слой наносят снизу вверх, чтобы свеженанесенный торкрет не сползал с них. Регулируют вязкость смеси дозированием подачи воды.

Толщину наносимого слоя контролируют по маякам. Потолки и вертикальные поверхности торкретируют в несколько слоев, а полы — сразу на всю толщину.

Перед торкретированием поверхность очищают сжатым воздух-ом и увлажняют. Первый раз наносят слой торкрета снизу на высоту 1,3…1,5 м. При нанесении последующих слоев зоны их перекрытия должны быть не менее 20 см.

Вышележащие слои наносят с передвижных или стационарных подмостей. После нанесения первого слоя бетон выдерживают и при этом увлажняют. В жаркую погоду поверхность торкретного слоя накрывают брезентом или пленочным покрытием, исключающим быстрое испарение влаги. Когда бетон наберет необходимую прочность, наносят второй слой и т. д.

Пневмобетонирование — это нанесение на поверхность пластичных бетонных смесей на мелкозернистом заполнителе. Смеси, как правило, приготовляют централизованно на бетонном заводе или на строительной площадке в смесителе установки «Пневмобетон».

Таким способом бетонируют конструкции толщиной до 150 мм: тонкостенные покрытия куполов, оболочки, сооружения для хранения жидкостей (резервуары), плавательные бассейны, градирни, замоноличивают стыки сборных железобетонных конструкций, а также ремонтируют (восстанавливают) бетонные и железобетонные конструкции.

Уложенный этим способом бетон отличается высокими физи-ко-механическими показателями (плотность, водонепроницаемость, морозостойкость и сцепление с различными поверхностями) .

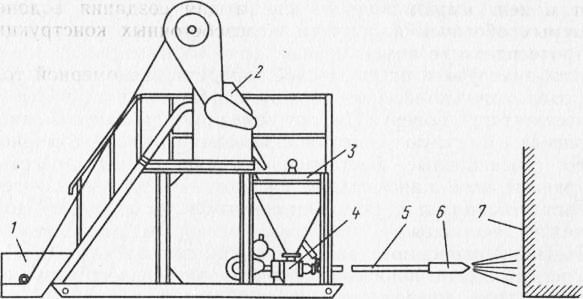

Наносят бетонные смеси установкой (рис. 2), которая включает в себя приемно-перемешивающее устройство со смесителем принудительного действия, питатель, вибросито с ячейками 10ХЮ мм, шланги, воздушный трубопровод, сопло с гасителем скорости движения смеси.

В качестве приемно-перемешивающего устройства используют растворосмеситель СБ-97 или принудительного действия СБ-80, оборудованный скиповым подъемником У. Транспортируют смесь растворонасосами С-683, С-684 или С-317Б с подачей 2,4…6 м3/ч, переоборудованными на прямоточную схему и снабженными дополнительной смесительной камерой.

Шланг 5 монтируют из отдельных секций с внутренним диаметром 50 или 63 мм. На конце шланга закреплено сопло. При вылете из сопла скорость смеси 70…90 м/с. Конфигурация и геометрические размеры сопла зависят от вида работ, применяемых материалов и положения сопла по отношению к бетонируемой поверхности. Расход сжатого воздуха давлением 0,7 МПа составляет 7…9 м3/мин.

До начала работ подключают установку к электросети и водопроводу, монтируют леса или передвижные подмости так, чтобы расстояние между настилом и рабочей поверхностью было 1,2… 1,5 м, а высота яруса 2 м.

Для вертикальных конструкций устанавливают опалубку облегченного типа. Щели шириной более 5 мм в опалубке не допускаются.

При нанесении смеси сопло держат перпендикулярно бетонируемой поверхности и на расстоянии 0,7…1,2 м от нее. Бетонную смесь на вертикальные поверхности наносят снизу вверх. Для получения равномерной толщины бетонируемой поверхности соплом совершают спиралеобразные поступательные движения.

Для создания нормальных условий твердения бетон предохраняют от воздействия ветра и прямых солнечных лучей, ударов, сотрясений и других механических воздействий, периодически его увлажняют.

Бетонные работы - Торкретирование и пневмобетонирование