Уплотнение фальцевых соединений с помощью механизмов

Для уплотнения фальцевых соединений в заготовительном производстве применяют фальцеосадочные механизмы ФО-1, ФО-2, СТД-25 и СТД-28. Механизмы отличаются между собой способом перемещения осаживаемого шва и толщиной обрабатываемого металлического листа. С помощью этих механизмов осаживают и уплотняют лежачие фальцы на воздуховодах круглого и прямоугольного сечений и на «картинах», а также угловые фальцы на воздуховодах прямоугольного сечения.

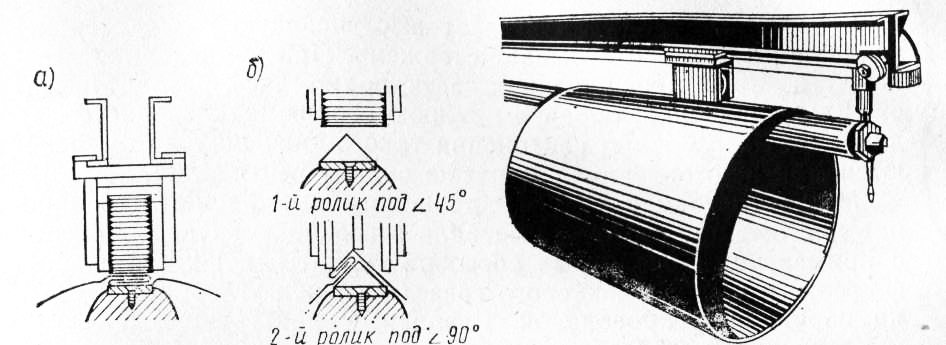

Рабочими органами фальцеосадочных механизмов являются каретка с уплотняющими роликами (для лежачего и углового фальцев) и балка-матрица. Каретка совершает движения вперед и назад вдоль матрицы, на которую уложена деталь воздуховода с предварительно собранным фальцевым соединением. Балка-матрица делается двусторонней поворотной. На одной ее стороне установлена рейка с зубьями, на которой производится осадка лежачих фальцев, а на другой —профилированная рейка для осадки углового фальца.

Учитывая большой диапазон диаметров круглых воздуховодов, быстроту выполнения операции осадки и простоту вспомогательных операций (благодаря откидному замку, поддерживающему свободный конец консольной балки-матрицы), для уплотнения фальцев рекомендуется использовать механизмы СТД-25, СТД-28. Однако если толщина обрабатываемого листа превышает 1 мм, операцию осадки фальцев необходимо выполнять с помощью механизма ФО-1, на котором можно обрабатывать металлические листы толщиной до 1,5 мм.

Порядок работы на механизме СТД-25 следующий. Поворотом откидного замка освобождают консольный конец балки-матрицы, матрицу поворачивают с помощью ключа соответствующей стороной кверху (в зависимости от типа уплотняемого фальца — лежачего или углового). Одновременно в каретке выдвигается соответствующий уплотняющий ролик. Затем на свободный конец матрицы надвигают заготовку воздуховода, собирают фальц, его концы ударами молотка осаживают на длине 50—80 мм и хвостовик матрицы запирают откидным замком. После этого включается электродвигатель и производится осадка фальца прокаткой каретки вдоль матрицы. На рис. IV.8 показана операция уплотнения лежачего и углового фальцевых соединений на механизме СТД-25.

При уплотнении лежачих фальцев на круглых воздуховодах и угловых фальцев на прямоугольных воздуховодах положение заготовки на матрице ограничивается с помощью двух упорных колец, насаженных на матрицу и препятствующих продольному перемещению заготовки. При уплотнении лежачих фальцев на «картинах» вместо упорных колец на матрицу надевают кронштейны, поддерживающие соединяемые листы.

Фальцеосадочный механизм СТД-28 имеет более совершенную конструкцию. Балка-матрица снабжена пневмоцилиндром,. управляющим устройством запирания свободного конца балки. Прижим осаживающих роликов самоходной головки осуществляется также пневмоцилиндром. Осаживающие ролики выполнены легкосъемными для удобства перестановки и замены. Приводной осаживающий ролик предотвращает смещение прокатываемого ролика изделия вдоль балки-матрицы, благодаря чему повышается безопасность работы на механизме и улучшается качество осаживаемого шва.

В ряде случаев, например для воздуховодов размером более 500 мм (по диаметру или размеру большей стороны), фальцевые соединения могут оказаться недостаточно прочными и требуется дополнительное закрепление их по концам во избежание разъединения при офланцовке, транспортировании и монтаже воздуховодов. Закрепление осуществляют точечной сваркой или установкой специальных заклепок, в том числе электрозаклепок. Кроме того, эти способы соединения листового и сортового металла широко применяют и для других целей, например для соединения воздуховодов с фланцами из полосовой и угловой стали.

Рис. 1. Уплотнение лежачего фальца (а) и углового фальца (б) на фаль-цеосадочном механизме СТД-25

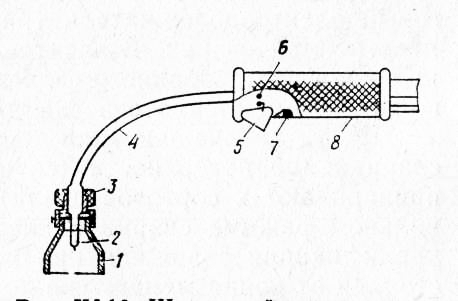

Рис. 2. Шланговый электрододержатель

1 — опорная насадка-сопло; 2—мундштук; 3 — гайка; 4 — ствол; 5 — кнопка; 6—нормально открытые контакты кнопки; 7 — нормально закрытые контакты кнопки; 8 — рукоятка держателя

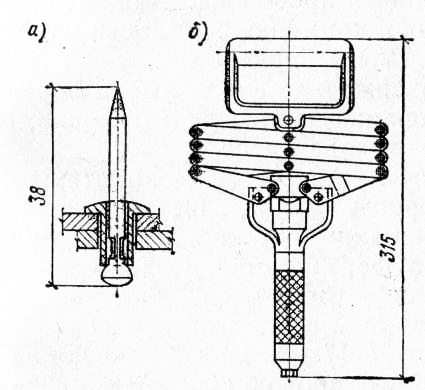

В последние годы для соединения тонколистовой стали используют новые типы заклепок с сердечником, благодаря чему значительно упрощается их установка, так как требуется лишь односторонний доступ к месту клепки. Устанавливают заклепки следующим образом. В месте клепки просверливают отверстие, в которое вставляют заклепку так, чтобы ее головка и выступающая часть сердечника оказались над наружной поверхностью воздуховода. Затем заклепку закрепляют с помощью специального инструмента — заклепочника. При этом заклепочник сначала вытягивает выступающую часть стержня заклепки, а затем откусывает стержень. При вытягивании стержня его нижняя расширенная часть, поднимаясь, разбортовывает гильзу заклепки, образуя нижнюю головку заклепочного соединения. Заклепочные соединения такого типа широко применяются при изготовлении и монтаже систем вентиляции.

Рис. 3. Заклепка с сердечником (а) и инструмент для ее установки (заклепочник) (б)

Менее трудоемким и более технологичным является соединение листового и сортового металла с помощью электрозаклепок с применением различных способов защиты дуги: сварка под флюсом, в среде углекислого газа (двуокиси углерода) и сварка порошковой проволокой. Различные конструкции электро-заклепочников созданы на базе полуавтоматов А-547 и А-537. При этом в электрическую схему полуавтоматов обязательно вводится реле времени для периодического разрыва дуги и дозировки расплавленной электродной проволоки. Для подачи электродной проволоки в зону сварки применяют обычный шланговый электрододержатель, приспособленный для прерывистой сварки. В электрододержателе сопло имеет форму колокола для свободного формирования заклепочной головки; в колоколе имеются отверстия для выхода газов.

При установке заклепки держатель приставляют вплотную к свариваемой поверхности (со стороны тонкого листа, если его приваривают к сортовой стали) и нажимают кнопку. При правильном режиме сварки заклепка формируется независимо от квалификации сварщика при условии точного соблюдения расстояния от конца мундштука до опорной поверхности насадки — колокола, которое должно быть равно 17 мм. Для установки заклепок следует применять сварочную проволоку Св-0,8Г27 диаметром 1—1,2 мм. Оптимальные режимы сварки приведены в табл. IV. 1.

Для закрепления фальцевых соединений наиболее широко применяется электроконтактная сварка с помощью сварочных машин МТМ-50 и МТМ-75. Электрозаклепки устанавливают через 200—250 мм.

При изготовлении фальцевых воздуховодов и деталей вентиляционной системы необходимо обеспечивать максимальную жесткость открыто заканчивающегося края детали. В этих случаях для усиления кромки детали используют двойной загиб края (для деталей небольших размеров) или закатку в этот край проволоки (для деталей больших размеров). Диаметр проволоки в зависимости от размеров детали принимается 5—8 мм, причем ширина кромки, в которую закатывают проволоку, принимается обычно равной 2,5 диаметра проволоки.

Закатка проволоки может быть выполнена вручную на верстаке с помощью киянки и кровельного молотка. При механизированном способе закатки проволоки при прямолинейной кромке используют фальцегибочные механизмы, а при криволинейной кромке — зиг-машину с применением специальных роликов и упорного диска.

Вентиляционные работы - Уплотнение фальцевых соединений с помощью механизмов