Запорная арматура

Запорную арматуру устанавливают на трубопроводах для отключения отдельных участков и для регулировки количества проходящей среды за счет прикрывания или открывания арматуры. К запорной арматуре относятся различного рода вентили, задвижки и краны.

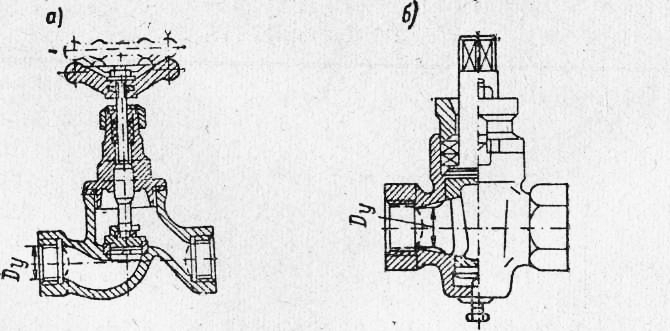

Вентили, применяемые в сантехсистемах, подразделяют на муфтовые и фланцевые. И те и другие независимо от конструкции имеют золотники с уплотнительным материалом, шарнирно укрепленные на конце шпинделя, имеющего резьбу в месте прохождения его через крышку. На конце шпинделя имеется четырехгранная выточка для надевания маховика.

При вращении маховика шпиндель вращается и за счет резьбы на нем и нарезки в теле крышки вентиля поднимается или опускается по отношению к круглому отверстию в перегородке корпуса. Вместе со шпинделем поднимается или опускается золотник, открывая или закрывая указанное отверстие. Шарнирное крепление золотника к шпинделю необходимо для того, чтобы золотник плотнее садился на седло отверстия.

Уплотнение места прохода шпинделя через крышку вентиля производят сальниковой набивкой, набиваемой в зазор между крышкой и шпинделем. Уплотняют набивку за счет наворачивания на крышку грандбуксы.

Во всех вентилях движение среды должно осуществляться только под золотник. В случае поступления среды сверху золотника в момент полного закрытия вентиля сальниковое уплотнение шпинделя будет все /время находиться под давлением, что может привести к протечкам. Кроме того, в момент открытия вентиля при таком направлении среды возможен срыв золотника с шарнира шпинделя, так как на золотник будет давить сила, равная давлению среды, умноженной на площадь золотника. Например, при давлении среды 10 кгс/см2 и площади золотника 3 см2 сила, стремящаяся сорвать его со шпинделя, равна 30 кг.

Вентили обеспечивают надежное примыкание золотника к седлу, чем обеспечивается хорошая герметизация, но в связи с тем что среда, проходя через вентиль, меняет свое направление и проходит через сужение, вентили имеют большое гидравлическое сопротивление и поэтому не могут применяться там, где располагаемый напор незначителен.

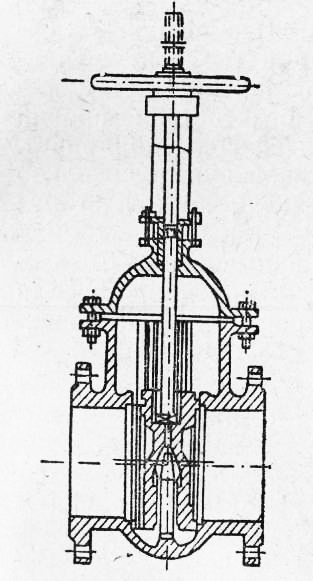

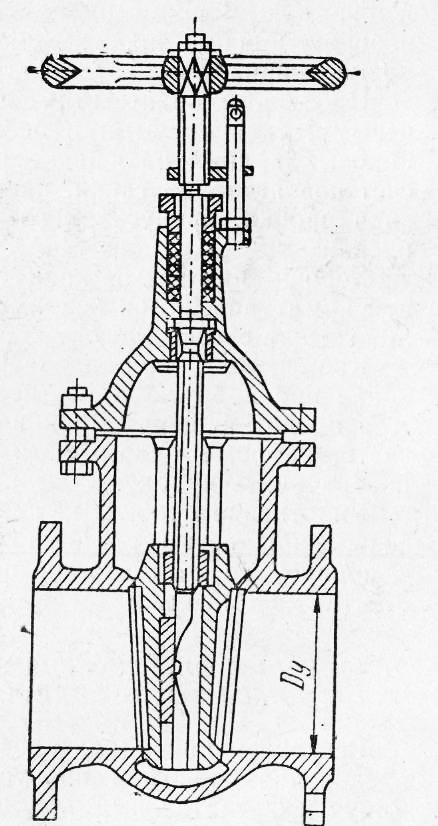

Задвижки в зависимости ст конструкции запорной части подразделяют на два основных типа — параллельные и клиновые (рис. 2). В параллельных задвижках проход в корпусе перекрывается двумя подвижно соединенными между собой дисками, которые раздвигаются при опускании вниз расположенным между ними клином. Уплотняющие кольца на корпусе и на дисках расположены перпендикулярно оси задвижки. В клиновых задвижках проход в корпусе перекрывается одним клинообразным круглым диском (клинкетом), укрепленным на шпинделе, который перемещается в гнезде между наклонными уплотняющими кольцами корпуса (рис. 3).

В параллельных задвижках уплотняющие кольца обрабатываются и притираются проще и легче, чем в клицовых задвижках, где износ уплотняющих колец происходит быстрее, а при редком пользовании задвижкой клин заедает.

Оба вида задвижек изготовляют с выдвижным и невыдвижным шпинделем. В задвижках с выдвижным шпинделем маховик закреплен на корпусе, так что он имеет возможность вращаться. При его вращении шпиндель, имеющий квадратную резьбу, поступательно вывинчивается или ввинчивается в маховик, увлекая за собой диски. По величине выступающей части шпинделя можно судить о величине закрытия задвижки. В задвижках с неподвижным шпинделем последний вместе с маховиком может только вращаться, в результате чего по резьбе на шпинделе диски поднимаются или опускаются.

Уплотнение шпинделей в местах прохода через крышку корпуса в обоих случаях осуществляется при помощи сальника.

Закрывание и открывание задвижек малых диаметров осуществляются вручную. Для задвижек больших диаметров и при дистанционном или автоматическом управлении применяют электрический или гидравлический привод.

Задвижки можно устанавливать на горизонтальных трубопроводах шпинделем вверх или под углом в 45°; установка шпинделем вниз недопустима.

Установка задвижек на вертикальных участках трубопроводов предпочтительнее, особенно в системах с горячей водой, так как в этом случае на уплотнительных поверхностях меньше оседает накипь. Для очистки их рекомендуется не реже одного раза в неделю производить несколько закрываний и открываний задвижки.

Пробковые краны в качестве запорного органа имеют коническую пробку с прорезью для прохода среды. При повороте пробки прорезь смещается относительно оси крана, и проход закрывается.

Пробковые краны могут быть муфтовыми и фланцевыми, сальниковыми и бессальниковыми. В бессальниковых кранах натяжение пробки осуществляется за счет подтягивания гайки, навернутой на резьбу хвостовика пробки, пропускаемого через нижнюю часть корпуса.

Хорошо притертый кран является надежной запорной арматурой, но он неприменим при температуре теплоносителя свыше 100 °С.

Кроме того, при длительном бездействии пробка крана при пропуске через нее горячей воды прикипает. Для предотвращения прикипания необходимо довольно часто, не реже одного раза в неделю, несколько раз поворачивать пробку.

Уплотнение пробковых кранов, применяемых в газоснабжении, осуществляется помимо притирки пробки к корпусу за счет смазки поверхности пробки консистентными смазками.

Отопительные системы - Запорная арматура