Принципы организации и технология производства вентиляционно-заготовительных предприятий

Производственный процесс любого предприятия заключается в последовательном выполнении ряда технологических операций по обработке материалов и сборке деталей, в результате которых получается законченная продукция. Различные способы выполнения операций требуют разных затрат труда. Естественно, что правильная организация труда и применение механизмов должны обеспечивать минимальные затраты времени и физических усилий рабочих.

Принятый обязательный способ изготовления какого-либо изделия с помощью определенного орудия производства (станка, механизма, аппарата, инструмента) называется операционной технологией. Операционная технология находит свое выражение

В особом документе, который называется технологической картой. Знание операционной технологии и умение выполнять производственные операции по этой технологии определяют квалификацию рабочего. Важнейшие технологические операции при изготовлении металлических воздуховодов описаны в главах IV и V.

Наиболее целесообразная организация производственных процессов должна предусматривать не только соблюдение рациональной операционной технологии, но и правильную последовательность выполнения производственных операций. Принятый твердый порядок выполнения производственных операций в определенной последовательности называется маршрутной технологией производственного процесса. Знание современной маршрутной технологии и умение организовать работы в соответствии с этой технологией определяют квалификацию бригадира.

В промышленном предприятии маршрутная технология составляется на каждый вид изделия и представляет собой сборник технологических операционных карт. На основе выборки и суммирования однотипных технологических операций по маршрутным технологиям всех выпускаемых изделий, предусмотренных заданной программой предприятия, проектируют технологические процессы предприятия в целом и определяют потребность в технологическом оборудовании.

Технология производственных процессов заготовительных предприятий может базироваться на основе операционного, поточно-операционного или конвейерного методов производства.

При операционном методе производства изделия или их отдельные части (узлы и детали) обрабатывают на станках, механизмах и аппаратах раздельно по операциям, но в произвольной последовательности; при этом рабочий, как правило, выполняет не одну, а несколько операций, переходя с обрабатываемой деталью от одного станка или механизма к другому.

Поточно-операционный метод производства характеризуется тем, что все операции по обработке изделия выполняются в строго определенной последовательности. При этом рабочий в основном выполняет одну или две-три последовательные операции, не меняя рабочего места, а изделие или деталь передается им самим или вспомогательными рабочими (иногда в какой-либо таре— тележке, контейнере) для выполнения следующей операции.

При конвейерном методе производства строгая последовательность выполнения производственных операций не только сохраняется, но и становится принудительной, так как обрабатываемое изделие или деталь движется на специальных устройствах (рольгангах, конвейере) от одной операции к другой; рабочие места при этом являются постоянными и строго фиксированными. Конвейер может работать с заданной скоростью непрерывно или с паузами, во время которых на станках и механизмах, установленных у конвейера, а иногда и на самом конвейере, рабочие выполняют операции по обработке изделия или его детали.

При дальнейшем совершенствовании технологии производственных процессов заготовительных предприятий производственные операции будут выполняться не рабочими, а автоматами с непрерывной автоматической передачей изделия или его детали с одного автомата на другой. Такие устройства называются поточными технологическими линиями с автоматическим или полуавтоматическим (например, с интервалами для зарядки) циклом действия. Их применение рационально только в том случае, если обрабатываемые изделия полностью типизированы и представляют собой массовую продукцию.

В современных вентиляционно-заготовительных предприятиях монтажных организаций технология производства находится на уровне поточно-операционного производства, а некоторые вентиляционные изделия настолько типизированы, что их массовое изготовление организовано с помощью полуавтоматических линий и агрегатных станков, выполняющих последовательно ряд производственных операций по обработке при непрерывной подаче деталей. Применение таких полуавтоматических линий соответствует масштабам производства заводов вентиляционных заготовок и в крайне редких случаях может быть рационально в масштабе крупной ЦЗМ. Примером полуавтоматической технологической линии могут служить станы для изготовления прямых участков металлических воздуховодов спирально-замковой и спирально-сварной конструкции, работа которых описана в § 25 и 28.

Правильный выбор метода изготовления, соответствующего характеру изделия и масштабам его выпуска, является первым важнейшим принципом организации производства.

Второй важнейший принцип организации производства в любом промышленном предприятии, в том числе и в заготовительном — максимальное кооперирование цехов внутри предприятия. Например, если для изготовления различных изделий, выпускаемых разными цехами, требуется выполнять одну и ту же операцию или процесс, они могут быть поручены одному цеху. В этом случае создаются условия для наиболее полного использования оборудования и повышения производительности труда рабочих, Например, на заводе вентиляционных заготовок токарные, строгальные, фрезерные работы для всех цехов (кроме специфических массовых операций) выполняются механическим цехом, окраска (огруитовка) всех изделий завода выполняется одним малярным цехом и т. п.

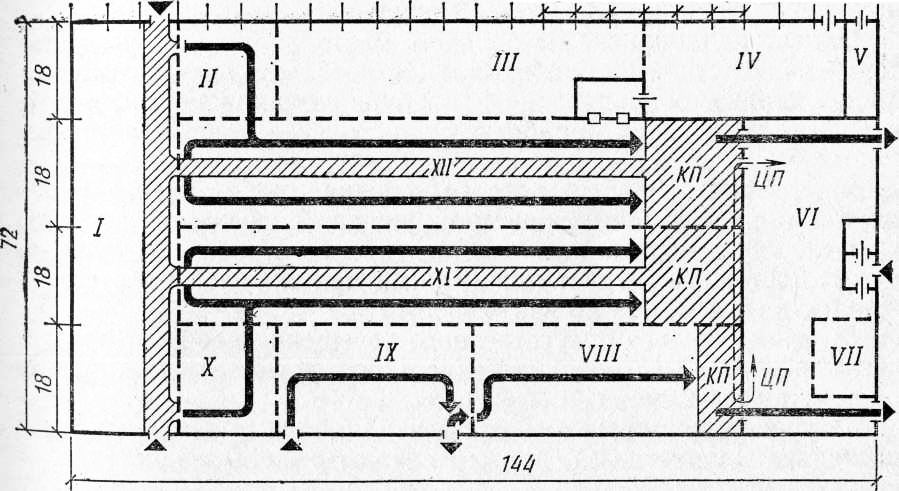

Для обеспечения взаимодействия цехов их следует размещать таким образом, чтобы связанные совместной продукцией или использующие однотипное оборудование цехи находились по озможности рядом, например в одном или смежных пролетах адания. При этом, однако, нельзя нарушать поточности произ-о детва внутри каждого цеха, т. е. необходимо размещать тех-воЛОгическое оборудование в цехе в такой последовательности,. Нри которой обрабатываемая деталь передвигалась бы к месту сборки, не возвращаясь на пройденный уже участок обработки. Одновременно следует предусматривать кратчайшие пути выхода законченной продукции из здания к местам ее хранения. Пример компоновки завода вентиляционных заготовок, учитывающей внутренние технологические связи цехов и отделений, приведен на рис. Ш. 1, где изображена технологическая схема производственного корпуса площадью 10 000 м1. В этой технологической схеме предусмотрены общие пути для завоза основного сырья (листового металла) и вывоза готовой продукции после ее окраски в малярном цехе.

Третий принцип организации производства — комплексная механизация производственных процессов, т. е. полная замена ручного труда работой механизмов. На современных заводах вентиляционных заготовок ручной труд сохранился на всех вспомогательных операциях (установка детали на механизм,, пуск и остановка его, снятие детали с механизма и т.п.) и на ряде внутрицеховых транспортных операций. Наиболее совершенной формой механизации производства являются, как указывалось выше, поточные полуавтоматические линии.

Рис. 1. Технологическая схема завода вентиляционных заготовок (размеры Даны в м; стрелками показаны направления поступления сырья и выхода продукции)

Помимо организации и технологии заготовительного производства важное значение для производительной работы предприятия имеет состояние производственной среды, которая непрерывно воздействует на человека в процессе труда. При неблагоприятных условиях производственной среды повышается нервное утомление работающего и снижается производительность его труда.

На состояние производственной среды оказывают влияние следующие факторы: цвет (окраска помещения и оборудования), свет (характер и уровень освещенности рабочего места), звук (допустимый уровень шумов), микроклимат (чистота, температура и влажность воздуха, запахи). Все эти факторы должны вызывать благоприятную реакцию работающих, не усиливая их утомления в процессе труда. Для этого требуется эстетическая организация производственной среды прежде всего на рабочем месте, а затем в цехе, в бытовых помещениях и на всей территории предприятия.

Вопросами внедрения художественного начала в трудовые процессы на производстве занимается молодая наука — промышленная или техническая эстетика, основными положениями которой являются следующие:

1) цветовая окраска на рабочем месте должна быть достаточно контрастной с обрабатываемой деталью; для этого поверхность станка, оборудования или стены окрашивают в фоновые цвета, например при обработке стали, чугуна, алюминия в кремовый цвет;

2) для снятия зрительного напряжения работающего число цветов в окраске в ближайшем окружении допускается не более трех, не считая сигнальных цветов (красного, желтого, оранжевого) ; цветовой контраст между ними при тяжелой работе должен быть малым, при легкой — любым;

3) кроме общего искусственного освещения необходимо предусматривать и местное освещение рабочего места; окна и фонари должны быть чистыми;

4) уровень шума на заводах вентиляционных заготовок, превышающий допустимый, должен снижаться всеми доступными средствами.

Таким образом, при программе завода мощностью 3500—5000 тыс. руб. съем продукции с 1 м2 производственной площади (без склада металла) составляет 500 руб. в год.

Цехи фальцевых и сварных воздуховодов имеют по две линии: линию прямых участков воздуховодов и линию фасонных частей. Линии изготовления прямых участков имеют участки спирально-навивных воздуховодов, где расположены станы для изготовления прямых участков этой конструкции и откуда они поступают для дальнейшей обработки (офланцовки) в общий поток соответствующих цехов.

Линии фасонных частей воздуховодов состоят из участков изготовления отводов и участков изготовления тройников и крестовин с самостоятельным технологическим процессом. Эти участки оснащены соответствующим оборудованием. Изготовление фасонных частей круглого и прямоугольного сечений организуется также раздельно на самостоятельных участках. Общими почти для всех видов фасонных частей являются технологический процесс изготовления картин и процесс разметки и раскроя листового металла (картины). Как уже указывалось, картины изготовляют на начальных участках линий прямиков, откуда они передаются на участок разметки, расположенный в начале двух линий изготовления фасонных частей.

В зависимости от количества фальцевых и сварных воздуховодов участок разметки может быть раздельным или объединенным. После разметки производится раскрой листового металла (картины) уже раздельно для каждой линии.

В конце технологических потоков цехов фальцевых и сварных воздуховодов расположены комплектовочные площадки, где комплектуют и маркируют изготовленные детали воздуховодов. После комплектования детали либо направляются на склад готовой продукции (детали из оцинкованной или нержавеющей стали, алюминия), либо навешиваются на цепной конвейер и направляются для окраски, (огрунтовки) в малярное отделение. На склад готовой продукции окрашенные изделия вывозят через вторые ворота в торцевой стене корпуса.

После изготовления фланцы, связанные в транспортабельные пачки по размерам, навешивают, как и другие вентиляционные изделия, на цепной конвейер малярного отделения и после огрунтовки отправляют на склад готовой продукции.

Технология производства вентиляционных изделий массового применения включает операции и процессы, аналогичные операциям и процессам изготовления фальцевых и сварных воздуховодов из листового металла, и определяется реальной программой завода по номенклатуре и количеству этих изделий. Для каждого из них должна быть разработана своя маршрутная технология и подобрано соответствующее технологическое оборудование, причем изготовление отдельных конструктивных деталей как полуфабрикатов может быть поручено другим цехам завода, например деталей из сортового металла ремонтно-механическому цеху завода, расположенному рядом с цехом вентиляционных изделий. Окраска деталей производится в малярном отделении, общем для всех цехов завода, после чего изделия отправляют на склады готовой продукции или на склад комплектующих изделий.

Ремонтно-механический цех выполняет все работы по холодной обработке металла на металлообрабатывающих станках общепромышленного профиля, необходимые по программе завода, производит текущий ремонт всего технологического оборудования завода и подготовку, а иногда и изготовление инструмента, приспособлений и рабочих органов для всего парка механизмов завода. В его составе имеется инструментальная кладовая, выдающая инструмент в исправном состоянии всем цехам и отделениям и принимающая от них по акту изношенный или требующий ремонта инструмент.

Вентиляционные работы - Принципы организации и технология производства вентиляционно-заготовительных предприятий