Эксплуатация водопроводной сети

Эксплуатация водопроводных сетей современных городов и промышленных предприятий заключается в решении целого комплекса различного рода задач. Основными из них являются: обеспечение бесперебойной подачи воды потребителям в требуемых количественных и качественных показателях; содержание водопроводной сети в исправном состоянии; обеспечение эффективной и экономичной работы водопроводных сетей; содержание водопроводных сетей в надлежащем санитарном состоянии.

Все эксплуатационные работы, проводимые на водопроводной сети, можно разделить на две группы: по содержанию и по ремонту сети.

К работам по содержанию водопроводной сети относятся: систематическое наблюдение за техническим состоянием водоводов, магистральных сетей и домовых вводов; мелкий профилактический ремонт; наблюдение за гидродинамическим режимом работы сетей; содержание сетевых сооружений в надлежащем санитарном состоянии; предохранение сетей от замерзания; обслуживание установок по защите сетей от электрохимической коррозии и блуждающих токов.

Систематическое наблюдение за техническим состоянием сетевых сооружений и устройств заключается в обходе сети, осмотре запорно-регулирующей арматуры в колодцах, обследовании дюкеров, переходов под железными дорогами, домовых вводов и др. Причем, в процессе осмотра производятся мелкие профилактические ремонты: перенабивка и подтяжка сальников и запорно-регулирующей арматуры, замена отдельных болтов на фланцевых соединениях и подтяжка их, подчеканка отдельных раструбов, вантузов и др.

Наблюдение за гидродинамическим режимом работы водопроводной сети заключается в проверке величин свободных напоров в контрольных точках. По замерам давлений манометрами в диктующих точках составляется пьезометрическая карта напоров, на основании которой выбираются эффективные режимы работы насосных станций и отдельных агрегатов.

На главных водопроводных магистралях, с целью проверки степени закрытия задвижек и затворов, манометрами снимают давления до и после арматуры по ходу движения воды. Для этого с двух сторон до и посЛе каждой задвижки или поворотного дискового затвора на трубопроводе вваривают штуцера с кранами. По данным съемки составляют пьезометрические графики водоводов.

При определении скоростей и расходов воды на контролируемых участках водопроводной сети оборудуют соответствующие точки. Выбирают прямой участок трубопровода длиной не менее 70 диаметров водовода, на котором вваривают патрубок с фланцем диаметром 50 мм, снабженный задвижкой или пробкосальниковым краном.

Отверстие в трубопроводе должно быть не менее 25 мм. Скорость движения воды в трубопроводе замеряется цилиндрической напорной трубкой ВОДГЕО. По замеренным скоростям в контролируемых точках по таблице Ф. А. Шевелева определяют расход и строят график нагрузок сети.

Содержание сетевых сооружений в надлежащем санитарном состоянии заключается в периодической очистке трубопроводов от обрастаний продуктами коррозии, отложениями солей, выпадении содержащихся в воде механических примесей, промывке водопроводных сетей чистой водой и дезинфекции их.

Предохранение сетевых сооружений от замерзания производится заблаговременно в ходе подготовки к эксплуатации водопроводных сетей в осенне-зимний период.

Практика эксплуатации водопроводных сетей в г. Киеве и других городах Украины показывает, что наибольшее количество питьевой воды во внешних сетях теряется из-за аварий и скрытых утечек.

Скрытые утечки воды на линиях без предварительного вскрытия грунта определяются индикатором повреждения трубопроводов, проложенных на глубине 3 м, при давлении рабочей жидкости не менее 0,3 МПа, температуре до 150 °С, под давлением (ИПТД). Работа прибора основана на принципе индикации шумов эмиссии на поверхности трассы.

С уменьшением глубины прокладки снижаются и нижние пределы давления и утечки.

Конструктивно индикатор представляет собой прибор, состоящий из блока индикации и датчиков акустического и контактно-акустического, каждый из которых выполнен в отдельном корпусе.

Внедрение электронно-акустического тече-искателя ТЭА-2 делает возможным находить скрытые течи на водопроводе с большой точностью до начала производства земляных работ, что дает дополнительную экономию времени и уменьшение объема земляных работ при устранении мест повреждений на водопроводных сетях.

В ПУВКХ г. Киева успешно работает французская система DF-02, обнаруживающая места скрытых утечек воды из трубопроводов с точностью до 20 см. Работа ее основана на методе акустической корреляции. В состав оборудования входят блоки обработки (коррелятор), выделения, визуального наблюдения; шлемофон; измерительная трубка с датчиками и усилителем.

Методика обнаружения течи следующая. Характёрный шум утечки воды из трубопровода, рис. 30, находящегося под давлением, воспринимается двумя пьезоэлектрическими датчиками, установленными в водопроводных колодцах, расположенных с двух сторон отрезка водовода, на котором предполагается повреждение. Звуковой сигнал, преобразованный в электрический, усиливается до необходимых параметров усилителями и по кабелям поступает в центральный блок на коррелятор. Для удаления посторонних шумов имеется устройство фильтрации. В центральном блоке измеряется время прохождения шума утечки до каждого из датчиков, определяется разница между этими показателями и автоматически осуществляется подсчет расстояния до места повреждения.

Центральный блок имеет дисплей, осциллограф, предназначенный для визуального наблюдения формы (амплитуды) каждого сигнала во времени.

Система DF-02 смонтирована специалистами ПУВКХ в салоне автомобиля УАЗ-452 и позволяет обнаруживать повреждения на трубопроводе длиной до 800 м и точное местоположение течи при длине линии не более 400 м.

Для определения надежности работы водопроводной сети необходимо получать информацию о толщине стенок трубопроводов и их коррозионном состоянии. С целью диагностики и инструментальной проверки состояния трубопроводов водопроводных сетей г. Киева в течение уже нескольких лет используется переносной ультразвуковой толщиномер «Кварц-15». Прибором измеряют толщину стенки трубопроводов, подверженных коррозии и воздействию агрессивных грунтов, до 500 м водопроводной сети в год.

При проведении изыскательских работ на сети с целью определения катодных и анодных зон, степени защиты магистральных трубопроводов от коррозии используют универсальный коррозионно-измерительный прибор УКИП-73.

По данным замеров потенциалов принимают решения о необходимости и методике защиты стальных водопроводных сетей, составляют карту потенциалов сети города, что позволяет своевременно принять меры по защите водоводов от коррозии и продлить срок их службы.

На основании многочисленных анализов было установлено, что частое повреждение водо^ проводных сетей случается на линиях в местах стыков из-за некачественной сварки.

Было принято решение проверить качество стыков стальных водоводов на строящихся линиях дефектоскопом ДУК-66 ПМ. Своевременная и качественная проверка сварных соединений позволила предотвратить порывы на водопроводных магистралях города и избежать утечек питьевой воды. Расчеты, проведенные в ПУВКХ, показывают, что только в Киеве проверка качества сварных стыков на всех строящихся сетях из стальных труб позволяет сэкономить питьевую воду, сохранить материально-технические и трудовые ресурсы не менее чем на 100 тыс. руб. в год.

Для поддержания качества питьевой воды согласно нормативным документам трубопроводы водопроводной сети необходимо периодически очищать от обрастаний. Из-за обрастания внутренних поверхностей металлических труб пропускная способность их существенно уменьшается, поэтому для подачи требуемого расхода воды потребителю необходимо повышать напоры в сети, а это ведет к перерасходу электроэнергии, а следовательно, и к увеличению эксплуатационных затрат.

Таким образом, проблема борьбы с обрастанием и восстановлением внутренней поверхности металлических трубопроводов приобрела народно-хозяйственное значение. Существует множество устройств для очистки трубопроводов от продуктов обрастания. Они подразделяются на три основные группы: устройства, перемещающегося за счет перепада давления воды (скребки с неподвижными и вращающимися очистными инструментами, гидротехнические аппараты, очистные поршни); аппараты, перемещающиеся за счет перепада давления воздуха; аппараты, перемещаемые или удерживаемые тросом.

Некоторые из перечисленных в классификации аппараты для очистки трубопроводов еще не вышли из стадии лабораторных экспериментов.

Были проведены обширные разработки наиболее эффективной технологии и своевременного оборудования для очистки трубопроводов от обрастания. На основании экспериментов был предложен гидромеханический способ очистки труб устройством, которое, перемещаясь по трубопроводу в потоке воды, срезает обрастания. Устройство испытано в ряде организаций Минводхоза СССР.

Разработана документация по изготовлению устройств гидромеханической очистки труб диаметром 200… 1400 мм.

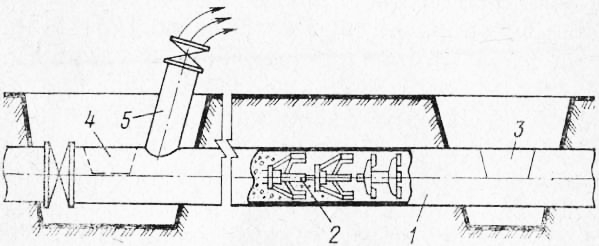

Трубоочистное устройство состоит из очистительного и двигательного механизмов. Рабочим органом очистительного механизма являются ножи в количестве 8… 16 шт., расположенные по периметру в шахматном порядке.

Двигательный механизм состоит из двух поршней и серии упругих элементов. В потоке воды устройство движется без тягового троса и очищает за один рабочий цикл участок трубопровода 2… 10 км.

Схема работы трубоочистного устройства приведена на рис. 1.

Скорость движения устройства может регулироваться изменением расхода воды и быть в пределах 0,5… 1,2 м/с. Причем, для быстрого удаления срезаемых обрастаний с потоком воды скорость движения трубоочистного устройства выбирается меньше, чем потока воды.

Это достигается перетоком воды через устройство в пределах 20…40% общего расхода.

По данным, на Экспериментальном заводе коммунального оборудования АКХ им. К. Д. Памфилова начато серийное производство устройств для гидромеханической очистки трубопроводов диаметром 500 мм. Хорошие результаты по прочистке водопроводных сетей получены за счет использования поролонового поршня цилиндрической формы.

Для использования поршня были оборудованы точки ввода и вывода его. Поршень двигался по трубопроводу под давлением воды. Из труб диаметром до 200 мм он через инвентарный выпуск выскакивал сам, а из водоводов больших диаметров его вынимали, предварительно сняв катушку на трубопроводе.

Использование поролонового поршня для прочистки 48 км водопроводных сетей в г. Киеве дало экономию 28 тыс. м3 воды, которая ранее использовалась при водовоздушных промывках.

Для восстановления пропускной способности водоводов используют гидравлический удар, электроразрядные устройства. В качестве генератора гидравлического удара может быть применен дроссельный клапан диаметром 100 мм, заслонка которого свободно вращается в корпусе электродвигателем постоянного тока с регулируемой частотой вращения. При этом генерируются ударные волны. Эффект очистки достаточно высок.

Электроразрядные устройства для очистки труб содержат электроды, присоединенные к источнику тока высокого напряжения. Подача высокого напряжения на электроды импульсами вызывает электрогидравлический удар, сопровождаемый резким повышением давления в зоне электрической дуги и распространяющийся по трубопроводу со скоростью ударной волны. Электроразрядное устройство может перемещаться как по тросу, так и самостоятельно. Отложения на внутренней стенке трубопровода от электрогидравлического удара сначала растрескиваются, а затем мелкими частями отделяются от нее, вследствие чего значительно уменьшается шероховатость трубопровода.

Водопроводные сети после очистки от обрастаний подлежат санитарной обработке — дезинфекции и промывке чистой водой при больших скоростях.

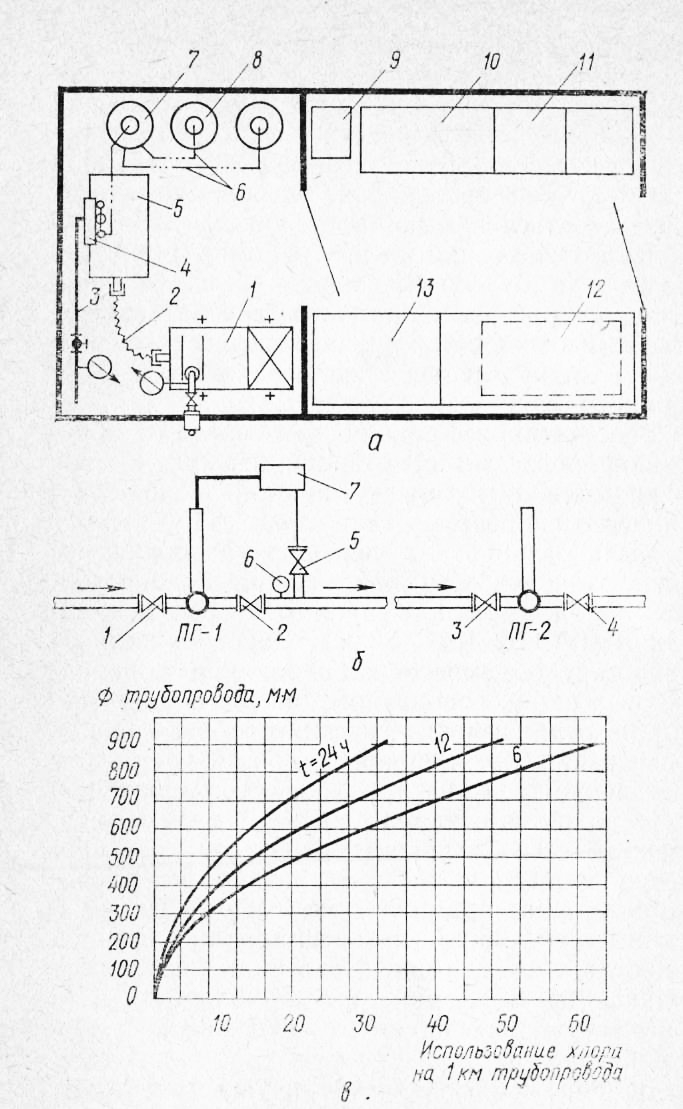

Была разработана передвижная хлоратор-ная установка для дезинфекции водопроводных сетей, смонтированная в кузове автомашины ГАЗ-52. Работает она по принципу объемного хлорирования водопроводных сетей, основанному на вытеснении воды из отключенного участка трубопровода и замещении ее хлорной водой. При работе установки вода из городской водопроводной сети подается в хлоратор ЛК-Ю, куда из промежуточного баллона (испарителя) поступает испарившийся газообразный хлор. Из хлоратора хлорная вода самотеком идет в бак вместимостью 0,25 м3, играющий роль буферной емкости, а оттуда кислотостойким насосом закачивается в хлорируемый трубопровод. Доза хлора регулируется микровентилем на хлораторе.

Водопроводные сети хлорируются по следующей технологии. Участок, подлежащий обработке, отключают от сети задвижками. На трубопроводе вваривают штуцер с вентилем диаметром 20 мм для установки манометра. Перед началом работ на отключенном участке водопроводной сети открывают все промежуточные пожарные гидранты для сброса имеющегося статического давления в трубопроводе до нуля. Установку подключают к подлежащему дезинфекции участку сети. Воду из пожарного гидранта ПГ-1 брезентовым пожарным рукавом диаметром 50 мм подводят к хлоратору.

Давление воды на входе в хлоратор не должно превышать 0,5 МПа. Для контроля и регулирования давления устанавливают вентиль и манометр. Хлорную воду через гофрированные шланги под давлением 0,5 МПа подают в водовод через штуцер. Чтобы процесс хлорирования протекал быстрее, необходимо задвижку открыть так, чтобы давление воды на манометре не превышало 0,15—0,2 МПа, т. е., чтобы разница в давлениях хлорной и подпираемой воды не превышала 0,15—0,1 МПа. При этом в трубопроводе образуется турбулизация потоков подпираемой и хлорной воды и чистая вода, имеющая в трубопроводе, вытесняется хлорной водой через выпуски и пожарные гидранты.

Водопроводные сети диаметром менее 100 мм незначительной протяженности обрабатывают хлорной водой с концентрацией хлора 75—100 мг/л, приготовляемой без дополнительного разбавления чистой водой. Время обработки следует считать достаточным, если на противоположной точке участка в отобранных пробах воды концентрация хлора составляет 75—100 мг/л. Время дезинфекции зависит от длины участка, его диаметра и выхода газообразного хлора через промежуточный баллон.

Расход хлора в кг на 1 км длины трубопровода и время контакта воды с хлором определяются по графику, приведенному на рис. 2, в.

После окончания подготовительных работ (отключение хлорируемого участка, сброс с него статического давления, подключение чистой воды к хлоратору и шлангов хлорной воды к обрабатываемому трубопроводу) производят запуск электродвигателя. Открывают вентили подачи чистой воды на хлоратор и заполняют буферную емкость водой до средины мерного стекла, предварительно открыв вентиль на баке для выпуска воздуха из системы. Давление воды на входе в хлоратор должно быть в пределах 0,1<р<0,5 МПа. Затем включают в работу насос и на чистой воде регулируют совместную работу хлоратора и насоса, стремясь, чтобы подача воды хлоратором соответствовала производительности насоса.

Разработанная технология хлорирования передвижной установки дает возможность улучшить условия труда, повысить технику безопасности, значительно сократить время на дезинфекцию водопроводной сети.

Для дезинфекции малых объектов (задвижка, кусок трубы) используется устройство типа краскопульта, имеющееся в передвижной хлораторной.

Системы артезианского водоснабжения - Эксплуатация водопроводной сети