Изготовление конструкций из досок, фанеры и древесных плит

Клееные дощатые конструкции изготовляют в специально оборудованных цехах, состоящих из нескольких отделений или участков. Сначала высушенные пиломатериалы поступают на участок торцовки, где из досок вырезают дефектные места и недопустимые пороки древесины. Торцовку выполняют на станках поперечной распиловки ЦПА-40; Ц-6-2 и др. Затем проводят продольную распиловку, после которой пласти досок фрезеруют для дополнительного выявления пороков древесины.

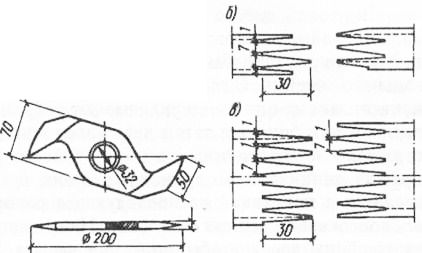

Следующая операция — фрезерование шипов, выполняемая на шипорезных или фрезерных станках, работающих самостоятельно или входящих в поточные линии. Рабочим органом станков являются специально изготовленные фрезы. Группировка фрез на шпинделе зависит от направления зубчатых шипов относительно пласти заготовок. Шипы можно нарезать параллельно пласти или поперек пласти. В последнем случае прочность зубчатого стыка увеличивается.

Для вырезки зубчатых шипов рекомендуются многошпиндельные станки Ш015Г-5 и Ш010-4 (рамные односторонние), ШД-10-3 (рамный двусторонний), ШПА-40 (шипорезный для прямого шипа).

После нарезки зубчатых шипов заготовки стыкуют для получения длинных досок (лент), которые затем разрезают на заготовки необходимой длины при помощи торцовочного станка и собирают в пакет. Доски, образующие ленту, стыкуют в торцевом прессе при давлении 1,5—10 МПа, зависящем от формы и размеров шипового соединения. На период отверждения клея ленты должны находиться в неподвижном состоянии несколько часов. Однако в некоторых случаях благодаря самозаклиниванию зубчатых соединений достаточно приложить кратковременное (2—3 с) давление и затем фрезеровать ленты. Если заготовки стыкуют при нагревании, время выдержки стыка под давлением составляет 1—2 мин.

Кроме устройств, соединяющих доски на зубчатый шип в неподвижном положении, применяют установки непрерывного действия, в которых склеивание происходит в движении. В них давление, необходимое для запрессовки соединений, создается усилием подачи на входе и сопротивлением трения на выходе. Производительность таких установок 4—6 соединений в минуту.

После необходимой для отверждения клея выдержки стыкованные доски подают на обработку к рейсмусовому станку. Фрезерование проводится с двух сторон. Точность обработки должна обеспечивать шероховатость поверхности в пределах 1—2 класса (максимальная высота неровностей 100—300 мкм). Доски обрабатывают в порядке, обратном укладке слоев в пакет, чтобы удобнее было наносить клей и быстрее загружать , пресс.

Клей на поверхность досок наносят механизированными клеевыми вальцами с одной или двух сторон ровным слоем с расходом 0,2—0,6 кг/м2 (в зависимости от вязкости клея и пористости древесины). Толщину клеевого шва и, соответственно, расход клея следует ограничивать нормами, установленными опытным путем. Неконтролируемое увеличение толщины клеевого шва вызывает внутренние напряжения, снижающие прочность соединений.

Практически толщина клеевого шва колеблется от 0,1 до 0,8 мм, в то время как максимальная прочность обеспечивается при толщине клеевой прослойки 0,1—0,2 мм. Чем толще слой клея, тем большее усилие запрессовки требуется для равномерного распределения клея в шве. Запрессовку проводят возможно быстрее, так как жизнеспособность клеев ограничена. Поэтому лучше загружать в пресс сразу целый пакет.

Винтовой способ запрессовки в горизонтальных и вертикальных ваймовых прессах применяют при склеивании прямолинейных и криволинейных (гнутых) блоков и элементов прямоугольного сечения. В горизонтальных ваймовых прессах доски с нанесенным на них клеем укладывают ребром на выверенные по горизонтали брусья и затем весь пакет прижимают винтовыми стяжками к укрепленным в полу стойкам, расставленным по прямой линии или по кривой заданного очертания. Кривизна задается с поправкой на последующее распрямление клеевых блоков, освобожденных от стяжек. Наименьший радиус зависит от толщины досок и обычно не превышает 10 м. Запрессовку начинают от середины пакета; для ее ускорения используют электрические гайковерты, оттарированные на заданный крутящий момент. Скорость гнутья 4—6°/мин. Удельное давление запрессовки 0,5—0,6 МПа.

После запрессовки удельное давление перераспределяется (снижается) вследствие пластических деформаций древесины, выдавливания или впитывания клея в доски; поэтому винты периодически подтягивают. Время выдержки пакета в прессе в зависимости от температуры воздуха в цехе составляет 6—24 ч. При склеивании с нагреванием время выдержки сокращается до 3—4,5 ч. Чтобы повысить производительность установок, в одном горизонтальном ваймовом прессе можно запрессовывать несколько пакетов, расположенных один над другим и разделенных прокладками.

В вертикальных ваймовых прессах доски укладывают плашмя на прямолинейные или криволинейные цулаги и стягивают пакет винтами. Для увеличения производительности вертикальные ваймовые прессы делают двухсекционными, запрессовывая одновременно два рядом расположенных пакета. В подвижном ваймовом вертикальном прессе (пресс-вагонетке) запрессовывают несколько прямолинейных пакетов и затем подают в камеру, где пакеты нагреваются для ускорения склеивания. Температура нагревания 50—90 °С. При нагревании до 80—90 °С влажность воздуха должна быть 74—78%, что обеспечивает влажность древесины 10%.

Запрессованные в вертикальных гидравлических прессах пакеты выдерживают до полного отверждения клея либо пакет, зафиксированный в зажимах под заданным давлением, извлекают из пресса и ставят на площадку для выдержки и отверждения клея при температуре цеха или при конвективном нагревании.

В последнем случае производительность гидравлического пресса значительно больше.

После выдержки в прессе клееные элементы поступают на обработку, которая заключается в отторцовке изделий по шаблону, фрезеровании боковых поверхностей, фрезеровании выемок, сверлении отверстий, а также в защите от увлажнения, загнивания и возгорания. Перед обработкой элементы выдерживают в цехе 1—2 сут для достижения достаточной прочности клеевого шва. Перемещать изделия по цеху или в другой цех можно также при условии достаточного отверждения клея. Для перемещения используют тельферы или тележки. Клееные изделия обрабатывают на столах длиной 10—15 м или на специальных стапелях. При обработке следует обращать внимание на монтажные гвозди в изделиях, чтобы не повредить рабочие части инструментов. Затвердевшие потеки клея, попадая на режущие части, быстро затупляют их, поэтому рекомендуется применять ножи из высокопрочной стали.

При сверлении отверстий пользуются шаблоном с отверстиями, расположенными соответственно разметке металлических накладок, шайб и т.п. Шаблон представляет собой деревянную или фанерную плиту, в отверстия которой вставлены металлические втулки с пружинными бойками. Ударяя по шляпке бойка молотком, размечают центры отверстий в клееном изделии. Опиливая стороны длинных изделий, особенно при косых резах, циркульную пилу перемещают по специальному рельсу. Криволинейные пропилы делают ленточными пилами.

Перед отправкой потребителю клееные изделия защищают от увлажнения и механических повреждений, возможных при перевозке и монтаже. Для защиты используют олифу, масляные и синтетические краски с различными наполнителями. Если необходимо сохранить натуральный цвет и текстуру древесины, клееные блоки покрывают прозрачными лаками — полиуретано-вым, полиэфирным. Торцы конструкций обмазывают водостойкими пастами на основе жидкого тиокола, каучуковых латексов или кремнийорганических эластомеров. При перевозке такие конструкции обертывают в прочную бумагу или полиэтиленовую пленку.

Клееные фанерные конструкции изготовляют в специализированных цехах и построечных мастерских, имеющих необходимое деревообрабатывающее оборудование. Доски каркаса или поясов балок строгают с припуском на дальнейшую обработку, вырезают дефектные участки на торцовочных станках, соединяют зубчатым шипом торцы, раскраивают ленты на отрезки заданной длины и строгают их в размер. Листы фанеры отбирают по сортам, намечая лучшие в более напряженные зоны конструкции. Затем листы размечают по шаблону и вырезают из них элементы заданной формы. При необходимости большей длины элементов, чтобы не производить стыковку в самой конструкции, края листов фанеры сращивают на ус в специальных усовочных станках.

При изготовлении балок или рам двутаврового сечения элементы поясов раскладывают на рабочей площадке в соответствии с проектной схемой или по шаблону и временно закрепляют. Доски поясов, непосредственно примыкающие к фанере, укладывают двойным рядом, с небольшим зазором между продольными кромками для снижения влияния влажностных деформаций на клеевой шов. Число слоев досок, образующих пояс, должно быть не более трех. При таком составном поясе сначала подшивают фанеру гвоздями к двойному ряду на клею, затем наслаивают остальные доски пояса. Клей на доски поясов наносят ручными клеевыми вальцами.

Подшивку фанеры к поясам, наслаивание досок поясов, прикрепление ребер жесткости и общую запрессовку всех элементов в единую конструкцию выполняют монтажными гвоздями. Размеры и расстановка этих гвоздей зависят от толщины фанеры, числа слоев досок в поясах, степени покороб-ленности досок поясов, качества обработки пиломатериалов и фанеры. Для подшивки фанеры к первому слою досок пояса применяют гвозди диаметром 2,3 мм, длиной 50 мм при расстоянии между ними 140—180 мм. Общую запрессовку поясов и ребер жесткости в единую конструкцию выполняют гвоздями диаметром 3,5—4 мм длиной 90—110 мм при расстоянии между ними 280—360 мм. Для изготовления клееных фанерных балок двутаврового сечения с дощатыми поясами применяют рамные винтовые прессы, работающие по принципу вертикального вай-мового пресса.

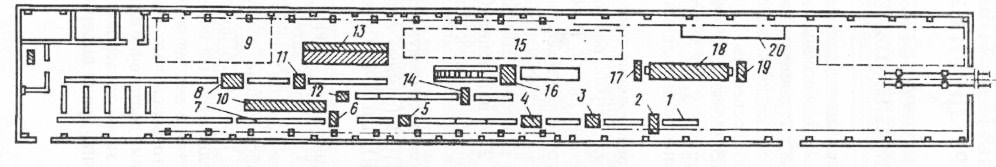

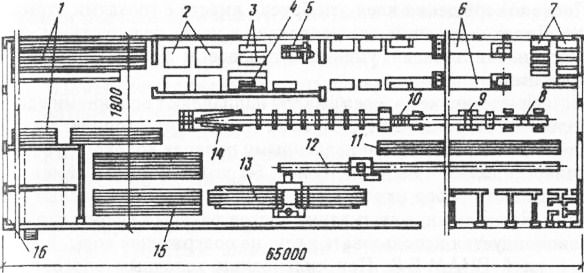

Изготовление балок с волнистой фанерной стенкой осуществляется непрерывным способом в специализированных цехах (рис. 8.3). Доски поясов, стыкованные зубчатым шипом, в виде двух лент, поставленных на ребро, проходят через фрезерный станок, в котором шпиндели совершают боковые движения, благодаря чему в лентах вырезаются волнообразные пазы конического профиля. В эти пазы вдавливается непрерывная фанерная лента; она изгибается волнообразно роликами и защемляется в пазах путем сближения поясов протягивающим устройством. Предварительно кромки фанерной ленты покрывают клеем. Для ускорения склеивания швы прогревают инфракрасными излучателями или токами высокой частоты. Усилия, возникающие при изгибе фанеры в пазах, создают давление, необходимое для склеивания фанеры со стенками паза. Получаемый непрерывно профильный элемент с волнообразной стенкой разрезается на балки длиной 6—9 м.

Щитовые фанерные конструкции изготовляют с гвоздевой запрессовкой либо в одноэтажных гидравлических или пневматических прессах горячего или холодного склеивания. Гвоздевая запрессовка более целесообразна при изготовлении крупноразмерных щитов. Гвозди применяют диаметром 2— 2,5 мм длиной 40—50 мм с установкой их через 150—200 мм. Расход гвоздей снижается, если фанеру прижимать к каркасу при помощи деревянных брусков на более мощных гвоздях.

После отверждения клея эти бруски вместе с гвоздями отрывают. Для конструкций, где непроклеи в углах недопустимы, шаг расстановки гвоздей уменьшают вдвое и также применяют прижимные шаблоны.

При обшивке каркаса фанеру направляют волокнами вдоль большей стороны щита. В этом случае расстояние между элементами каркаса, направленными поперек волокон рубашек фанеры, должно быть не более 50 толщин листа. Клей на поверхность ребер наносят валиками, кистями или распылителями. Во избежание втягивания листов фанеры в ячейки каркаса рекомендуется использовать клеи, не содержащие воды, например клей ВИАМ-Б-3. При склеивании холодным способом в прессах можно укладывать сразу по нескольку щитов с общей высотой пакета до 1 м. Удельное давление запрессовки такого пакета должно быть не менее 1,4—1,5МПа в расчете на площадь ребер каркаса.

Изготовление конструкций из цементно-стружеч-ных плит — это изготовление панелей наружных стен и перегородок на деревянном каркасе, плит перекрытий, деталей сборных полов, санитарно-технических кабин, вентиляционных коробов и др. На технологию изготовления конструкций из плит влияют такие показатели как твердость (не менее 45 МПа), сопротивление выдергиванию шурупов (60 Н/мм), изменение линейных размеров в плоскости листа при увлажнении (0,3%). Отдельные размеры листов цементно-стружечных плит (длина 3200 мм, ширина 1250 мм) расходятся с принятым в строительстве модулем 300. Требуется дополнительная разрезка таких листов.

При изготовлении панельных перекрытий плиты прибивают или приклеивают к деревянному каркасу с заполнением пространства между минераловатным или пенопластовым утеплителем. Панели перекрытий могут выполняться также на стальном каркасе (элементы профилированного настила) с заполнением гофров и промежутков заливочным пенопластом. Для уплотнения стыков предусматривается крепление упругих прокладок, вставка шпонок в пазы крайних ребер, наклейка на место стыка герметизирующих лент и тканей.

Панели перегородок также изготовляют на деревянном каркасе, к которому плиты крепятся шурупами. Крайние ребра имеют выступ за габариты листа, а на противоположной кромке — впадину для сборки перегородок по схеме «шпунт — гребень».

Кромки панелей примыкают к несущим стенам. Их оборудуют скобами для крепления или в них делают паз, который при монтаже входит в вертикально прибитую к стене рейку.

Цементно-стружечные плиты раскраивают на заготовки на форматно-обрезном станке ЦТЗФ-2 или на станке с программным управлением ЦТМФ. Используют пилы дисковые с твердосплавными пластинами при скорости резания 25-35 м/с и подаче 0,09—0,12 мм на зуб пилы, плоские ножи и сборные фрезы — для фрезерования, цепочки фрезерные для выборки гнезд и пазов на цепнодолбежных станках. По длине плиты соединяют зубчатым шипом или с помощью односторонних накладок. Отверстия для гвоздей и шурупов сверлят зенкерами или твердосплавными спиральными сверлами. Гвозди вдавливают гидравлическими устройствами, шурупы ввертывают электроинструментом. Для склеивания цементно-стружечных плит с деревянным каркасом рекомендуется клей ФРФ-50М. Сборку панелей при склеивании ведут на сборочных конвейерах, производящих фиксацию, переворачивание и перемещение пакета. Склеивание происходит под давлением 0,2—0,3 МПа при равномерном контакте плит пресса и поверхности панели. Допускается контактное нагревание до 60—120°С, сокращающее выдержку изделий в прессе до 1,5—3 мин на 1 мм толщины цементно-стружечной плиты.

Клееные элементы коробчатого сечения из цементно-стру-жечных плит изготовляют на поточных автоматизированных линиях, выполняющих следующие операции: укладку липкой ленты с обратной стороны плит; выборку в плитах продольных пазов; нанесение на поверхность пазов клея; нагревание его лучевым способом; формирование коробчатого элемента; выдержку его под давлением до разборной прочности клеевого шва.

При изготовлении балок с деревянными поясам стенки плиты крепят к поясам клеегвоздевым способом с забивкой гвоздей пневмопистолетом на поточных линиях производительностью 11, 15, 20 м/мин.

Деревянные конструкции - Изготовление конструкций из досок, фанеры и древесных плит