Изготовление панельных конструкций

Панели с деревянным каркасом предназначаются для типовых сельскохозяйственных зданий. Их обычно изготовляют на предприятиях, выпускающих клееные несущие конструкции. Этому способствует общность многих этапов технологического

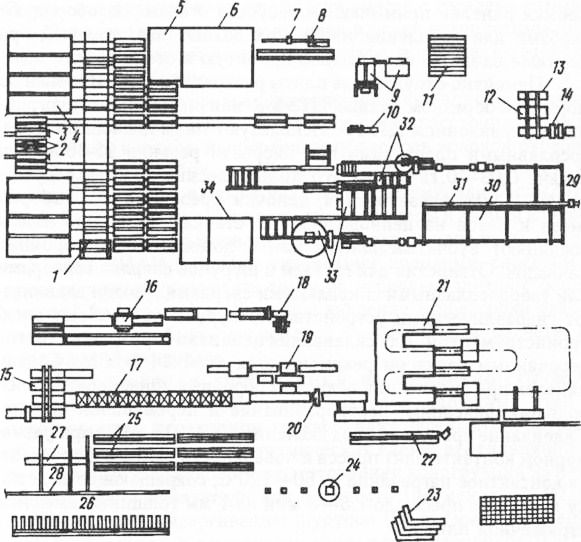

процесса и необходимость комплектной поставки конструкций на строительные объекты. Планировка цеха, выпускающего панели в комплекте с несущими конструкциями, показана на рис. 1.

Технологический процесс производства панелей организован следующим образом. Высушенные пиломатериалы обрезают на торцовочном станке, затем фрезеруют на четырехстороннем строгальном станке. На концах заготовок при помощи шипорез-но-пазовального станка вырезают пазы и четверти для сборки каркаса, далее заготовки антисептируют в 3%-ном водном растворе кремнефтористого натрия. Пакет брусков погружают в ванну кран-балкой, а затем сушат в цехе в течение 2 сут. Из высушенных брусков собирают каркас в сборочной вайме на клею и гвоздях. После этого кромки каркаса обрабатывают на шлифовальном станке, чтобы снять излишний слой антисептика, и покрывают клеем с одной или с двух сторон.

Раскроенные по формату листы фанеры, асбестоцемента и блоки пенопласта подгоняют к каркасу. Используют водостойкую фанеру марки ФФ толщиной 6—8 мм. Предварительно ее сращивают по длине в непрерывные ленты, а затем разрезают на листы в размер обшивок. На одну из поверхностей фанерной обшивки распылением наносят антисептик.

Собирают панели на рольганге с пневмовакуумным перекладчиком, а склеивают в туннельном прессе непрерывного действия.

Асбестоцементные панели собирают на полуавтоматической установке. Листы укладывают на каркас, затем автомат просверливает отверстия по периметру панели, завинчивает шурупы. Асбестоцемент должен иметь толщиной 10 мм, ударную вязкость не менее 2—2,2 кДж/м2. После привинчивания обшивки пакет переворачивается, в него укладывают утеплитель, крепят деревянными планками, накладывают второй асбес-тоцементный лист и вновь подают в автомат для завинчивания шурупов.

Алюминиевые обшивки крепят к каркасу оцинкованными гвоздями через просверленные отверстия с шагом крепления 75—150 мм. Панели с обшивками из древесно-волокнистых плит с утеплением миниральной ватой изготовляют примерно по такой же технологии.

Еще один способ изготовления асбестоцементных панелей включает сборку деревянного каркаса по описанной выше схеме из брусков сечением 40 и 180 мм. К одной стороне каркаса оцинкованными шурупами крепят плоский асбестоцементный лист, образующий потолочную поверхность (в панелях покрытий). Между брусками укладывают минераловатные плиты плотностью 80—100 кг/м3. Толщина их зависит от термического сопротивления. Для защиты от увлажнения на плиты накладывают пластмассовые пленки. В таком виде панели отправляют на стройку и монтируют в покрытие. Затем на них укладывают и прибивают к каркасу волнистые асбестоцементные листы, оставляющие воздушное пространство между утеплителем и кровлей. Благодаря волнистой форме листов воздушное пространство в панели вентилируется, что обеспечивает долговечную службу материалов в условиях повышенной влажности сельских производственных зданий.

Панели стен делают из деревянного каркаса и двух плоских листов асбестоцемента толщиной 10 мм. Панели утепляют минераловатными полужесткими плитами плотностью не менее 100 кг/м3. Здесь также предусмотрено устройство самовентилируемой воздушной прослойки.

Технологические линии для изготовления асбестоцемент-ных панелей рассчитаны на выпуск 40—50 тыс.м2 конструкций в год. Панели на них собирают стендовым способом. Рабочие помещения оборудуются кран-балкой грузоподъемностью 5 т, стапелями для сборки, станками для обработки древесины и асбестоцемента, ручными машинами. Готовая продукция вывозится автопогрузчиками. Типовой цех имеет размеры в плане 12×24 м, его обслуживают 6—7 рабочих.

Изготовление ребристых панелей отличается заменой каркаса из древесины на ребра из гнутоклееных фанерных швеллеров. Фанерные швеллеры изготовляют на специальной установке позиционного прессования из модифицированного березового шпона низких сортов или из отходов фанерного производства. Установка позволяет изготовлять швеллеры длиной до 6 м с толщиной стенки 10 мм. Швеллер состоит из пяти слоев шпона толщиной 1,5 мм с волокнами, ориентированными вдоль оси, и двух слоев, ориентированных волокнами поперек оси швеллера. Поперечные слои располагаются непосредственно под лицевыми и служат для ограничения сгиба и разгиба полок швеллера.

Для изготовления панелей размером 6×1,5 м фанерные обшивки толщиной 10 и 6 мм стыкуют «на ус», затем склеивают их под прессом с фанерными швеллерами, предварительно антисептированными. Для склеивания используют эпоксидный или фенолформальдегидный клей холодного отверждения. Для обеспечения прочности панелей на смятие в опорных участках в швеллеры дополнительно вклеивают деревянные вкладыши на длину 8—10 см. Между ребрами — швеллерами при необходимости укладывают утеплитель. Для повышения долговечности и увеличения жесткости ребристых панелей деревянный каркас может быть также заменен на асбестоцементный, состоящий из фасонных элементов типа швеллеров. Изготовляют такие панели и фасонные элементы на специальных технологических линиях, на заводах асбестоцементных изделий.

Клееные фанерные панели промышленных зданий и специальных сооружений изготовляют на специализированных технологических линиях. Элементы каркаса обрабатывают на станках (рейсмусовом, торцовочном, шипорезном), анти-септируют и обрабатывают огнезащитными составами. Короткие пиломатериалы сращивают зубчатым шипом в бруски заданных размеров. Для изготовления каркасов применяют рольганги, ваймы продольного сращивания, шаблоны и другие приспособления. Собирают каркасы на специальных постах.

Водостойкую фанеру и древесно-волокнистые плиты разрезают на круглопильных или ленточнопильных станках, оборудованных подвижными столами, каретками и зажимными приспособлениями. Материалы обшивки сращивают в полноформатные листы при помощи стыков «на ус», которые желательно располагать в менее нагруженных зонах панели. Для зарезки кромок листов «на ус» используют специальный усовочный станок. Склеивание стыков «на ус» производится в прессах различной конструкции, оборудованных для ускорения процесса обогревательными устройствами.

После очистки обшивок от загрязнений и пыли их покрывают клеем в местах примыкания каркаса. Обшивку ребристых панелей крепят к каркасу гвоздями. При изготовлении утепленных панелей на нижнюю обшивку, покрытую клеем, укладывают плиты пенопласта, накрывают их второй обшивкой со слоем клея, загружают пакет в пресс-контейнер и выдерживают всю конструкцию под давлением до полного отверждения. Панели могут быть изготовлены также методом вспенивания гранул полистирола в ячейках конструкции с использованием различных теплоносителей. При нагревании в поле токов высокой частоты гранулы полистирола предварительно обрабатывают электролитом. При изготовлении панелей методом заливки в ребрах оставляют заливочные и выходные (для паров, газов) отверстия, приготовляют заливочную вспенивающуюся композицию на основе фенолформальдегидной смолы и нагнетают ее в полость конструкции. Готовые панели с наружной и внутренней сторон окрашивают полимерными красками.

Изготовление трехслойных панелей осуществляется вспениванием полистирола в полостях конструкции. Обрезанные по формату, очищенные от пыли и покрытые слоем клея листы асбестоцемента укладывают на поддоны форм. Затем на слой клея насыпают отдозированный по расчету бисерный суспензионный полистирол и по краям листа устанавливают ограничительные деревянные бруски. Сверху укладывают листы второй обшивки, также покрытые слоем клея, обращенным внутрь. Собранную панель пригружают крышкой и закрепляют в форме. Кассету из 8—9 форм подают в камеру тепловой обработки, в которой происходит вспенивание полистирольных гранул, спекание их в монолитный слой и приклеивание образовавшегося пенополистирола к обшивкам. Тепловая обработка длится 0,5—2,5 ч при температуре 95—110°С. После охлаждения панели вынимают из форм и транспортируют на склад готовой продукции.

Линия производительностью 60 тыс. м2 панелей в год, состоящая из двух постов сборки форм и шести камер тепловой обработки, размещается на площади 288 м2 (12X24 м), включая склад материалов и заготовок и склад готовой продукции.

Изготовление армированных панелей. Предварительно напряженные армированные деревянные ребра имеют следующие особенности. Для продольных ребер выбирают древесину хвойных пород II категории влажностью не более 15%. Поперечные ребра допускается изготовлять из древесины III категории. Для армирования используют стержневую арматурную сталь класса ATII-B. Деревянные каркасы в собранном виде антисеп-тируют водным раствором кремнефтористогго аммония и тет-рафторбората аммония. Перед сборкой каркаса в несущие ребра устанавливают анкерные устройства. Каркас собирают вполде-рева на гвоздях. В углах каркаса устанавливают бобышки, повышающие жесткость каркаса. В несущих ребрах делают пазы для укладки арматуры на клею. Для вклеивания арматуры в древесину применяют эпоксидный клей ЭПЦ-1, наполненный портландцементом.

Напряжение арматуры осуществляется электротермическим методом. Закрепленные одним концом стержни нагревают электротоком силой 75—100 А с помощью сварочного аппарата до 240—250°С. После удлинения стержней на 12—13 мм, что соответствует относительному удлинению 0,25%, аппарат отключают и приваривают свободные концы стержней к анкерным устройствам. После остывания арматурных стержней пазы заполняют эпоксидным клеем. В результате укорочения закрепленных стержней при остывании каркас панели получает обратный выгиб до 4 см. Металлические детали от коррозии защищают после всех сварочных работ.

В качестве обшивок панелей применяют плоские асбесто-цементные листы размером 3×1,5×0,01 м. Их крепят к каркасу оцинкованными шурупами с потайной головкой, вставляемыми в предварительно высверленные отверстия глубиной 10 мм. Пароизоляцией служит полиэтиленовая пленка, теплоизоляцией — минераловатные плиты на синтетической связке плотностью 100—150 кг/м3. Плиты теплоизоляции укладывают вплотную к ребрам в несколько слоев с перекрытием швов. Для транспортирования панелей к ним крепят на болтах монтажные петли из листовой стали.

Изготовление светопроницаемых панелей с деревянным каркасом. Панели служат для заполнения световых проемов производственных зданий и имеют обшивки из тонколистового стеклопластика. Рулонный светопрозрачный стеклопластик толщиной 0,5 мм шириной 900 мм наклеивают полиэфирным клеем ПН-1 на каркас, разделенный поперечными ребрами на ячейки примерно квадратной формы. Так как жесткость рулонного стеклопластика весьма мала, для обеспечения геометрически правильных поверхностей ограждения листы стеклопластика стягивают посередине винтами с деревянными прокладками и стеклопластиковыми шайбами. При стягивании листы напрягаются и обеспечивают лучшее светопропускание (не менее 70%). По сравнению с деревянными окнами одинаковой светопропускной способности панели с напряженными листами стеклопластика в 3 раза меньше требуют древесины и соответственно легче. Трудоемкость их изготовления и монтажа в 2,5 раза ниже, чем деревянных окон.

Деревянные конструкции - Изготовление панельных конструкций