Изготовление столярных изделий

Столярные изделия (оконные и дверные блоки, паркетные доски и щиты, подоконные доски и др.) изготовляют в деревообрабатывающих цехах, оборудованных автоматическими и полуавтоматическими линиями. Наряду с крупными высокомеханизированными предприятиями, выпускающими комплектную продукцию, в подчинении строительных организаций находится еще много сравнительно небольших цехов, где столярные изделия изготовляют поточно-расчлененным методом. При этом методе работа автоматических линий сочетается с использованием нестандартного оборудования и ручных приспособлений для сборки. В состав линий входят деревообрабатывающие станки серийного производства, нетиповое транспортно-передаточное оборудование и самодельная оснастка, установленные в соответствии с технологической последовательностью обработки деталей.

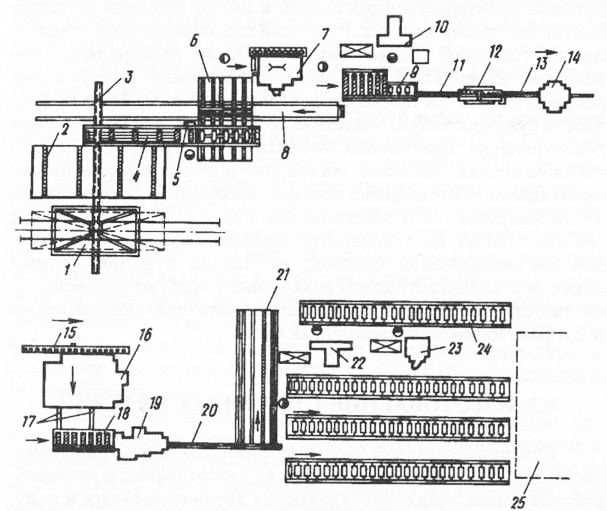

Изготовление оконных блоков. Поточная механизированная линия (рис. 1) работает следующим образом. Доски, уложенные на поперечный цепной конвейер, подают к торцовочному станку. Отпиленные отрезки следующим поперечным конвейером подают к прирезному станку. Выпиленные черновые заготовки проходят обработку на фуговальном и рейсмусовом станках, после чего подаются на двусторонний шипорезный станок и далее — на четырехсторонний фрезеровальный станок. Обработанные детали по лотку перемещают на поперечный цепной конвейер и укладывают на роликовые столы, с которых они поступают на участок сборки. Выборка гнезд под петли и защитная обработка деталей проводятся отдельно на постах, не входящих в линию.

Сборка оконных блоков осуществляется поточным методом на двух линиях:

а) сборки и обработки створок;

б) сборки, обработки и навески форточек. На линии сборки створок выполняют подготовительные операции с заготовками, комплектуют детали, смазывают места соединений клеем, наживляют угловые соединения.

Собранный комплект створки укладывают в механическую вайму и обжимают с четырех сторон. После этого в шиповых соединениях высверливают отверстия и забивают в них деревянные нагели. Далее собранные створки снимают с ваймы, дают выдержку для отверждения клея и подают на обработку фрезерными станками. На одном из них створки обрабатывают по шаблону с трех сторон, на другом — выбирают четверть для притвора. Затем в створках выбирают гнезда под петли. Часть створок после обработки на фрезерных станках поступает на линию обработки и навески форточек. Сборку самих форточек выполняют на отдельных постах в начале линии. После зачистки на фрезерных или шлифовальном станках в форточках выпиливают гнезда, крепят в них петли и навешивают на створки форточки.

При сборке блока наружные створки вкладывают в коробку, крепят к ней петли створок, затем переворачивают и гвоздями присоединяют внутреннюю аналогично собранную коробку. Готовые блоки укладывают на тележку и транспортируют в малярное отделение для окраски.

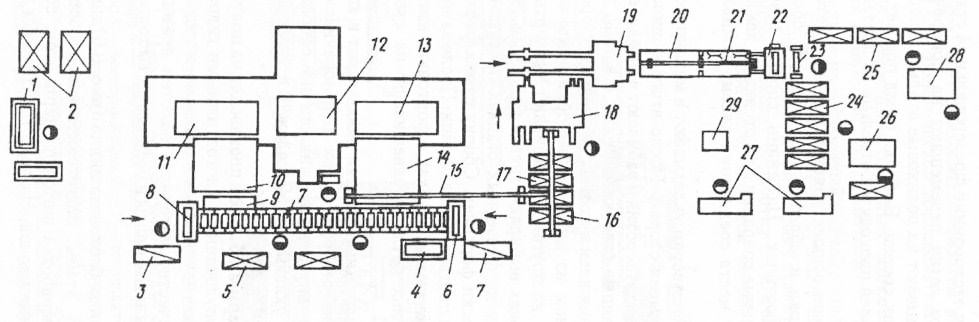

Изготовление дверных блоков производят на полуавтоматических линиях, оборудованных многоэтажными гидравлическими прессами, форматно-обрезными станками и гидравлическими ваймами. В качестве материала полотен применяют твердые древесно-волокнистые плиты и реечные щиты толщиной 22 и 32 мм.

Производство дверных блоков на линии (рис. 2) подразделяется на следующие этапы: подготовительный; сборка и прессование полотен; обработка щитов по периметру; сборка коробок и комплектование блоков. На подготовительном этапе комплектуют и укладывают на рабочих местах рубашки полотен, рамки и рейки заполнения. На этапе прессования рубашки намазывают клеем, кладут на поддон, укладывают рамку, набор реек, сверху покрывают набор второй рубашкой, пропущенной через клеевые вальцы. Набранный пакет подают в загрузочный механизм, который последовательно заполняет полки загрузочной этажерки пресса. Специальным выталкивателем пакеты задвигаются в этажи пресса. После прессования щиты поступают на конвейер обрезки, сначала поперечных кромок, затем продольных, далее выбирают гнезда под петли и полотно покрывают олифой при помощи вальцов. Сборка коробок и комплектование блоков происходит на верстаках и в гидравлических ваймах.

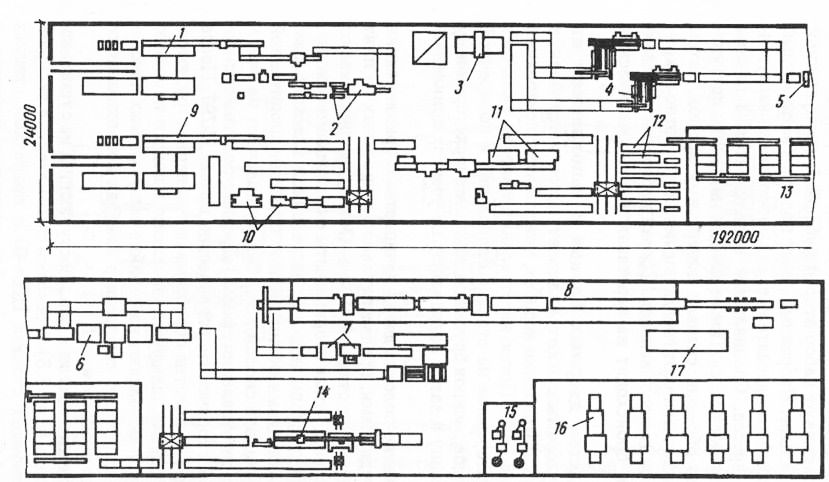

Производство дверных блоков с заполнением из древесно-стружечных плит включает поток изготовления полотен, поток изготовления коробок, участок комплектования и упаковки (рис. 3). Поток изготовления полотен включает раскрой пиломатериалов на станках продольной и поперечной распиловки. После раскроя бруски подают к четырехстороннему фрезерному станку и затем направляют на участок приклеивания обкладок.

Формирование полотна двери начинается с приклеивания обкладок с серединками, предварительно раскроенных из плит на форматно-обрезном станке ЦТЭФ-1. Обкладки приклеивают карбамидным клеем. После сборки плиты с обкладками обжимают при помощи гидроцилиндров с нагреванием клеевого шва. Далее щит с обкладками облицовывают бумагой, пропитанной мочевиномеламиновой смолой. (Эту бумагу получают на участке пропитки и приготовления смолы.) Дверные полотна облицовывают бумагой в горячем гидравлическом прессе П-797. После суточной выдержки полотна обрабатывают по периметру, вырезают гнезда под петли, шлифуют, шпатлюют и подают на линию окраски. Окраску выполняют на серийно выпускаемых лакона-ливных машинах. Сушат покрытия в камерах конвекционного типа с паровым обогревом.

Изготовление щитов пола. Поступающий из сушильного отделения цеха (рис. 8.8) березовый пиломатериал раскраивают на торцовочных станках ЦПА-40 и прирезных станках ЦЦК-5 и ЦДК-4-2. Полученные рейки поштучно подаются в четырехсторонний фрезеровальный станок С-16-4А, где одновременно с фрезерованием поверхностей в кромках выбирается паз и гребень. Затем приводным рольгангом рейки подаются на шипорезный станок ШД-10-3 и торцуются с одновременной выборкой в торцах проушин.

Шпонки, необходимые для крепления шипов, также изготовляют из пиломатериала путем его торцевания, а затем продольного распиливания на многопильном станке. Далее шпонки обрабатывают на четырехстороннем фрезеровальном станке до сечения 9×28 мм. Щиты собирают в гидравлическом вайме ВГО-2 путем соединения реек в паз и гребень без клея. Шпонки впрессовывают в кромки щита на клею. Собранные щиты при необходимости после выдержки подают на станок для заделки сучков СВСА, шлифуют на станке ЩЛ-ЗЦ-12-2 и обрабатывают до размеров 600×1600; 400×1000; 400×400 мм. По периметру щита выбирают паз и гребень. Готовые щиты покрывают олифой и помещают в сушильную камеру.

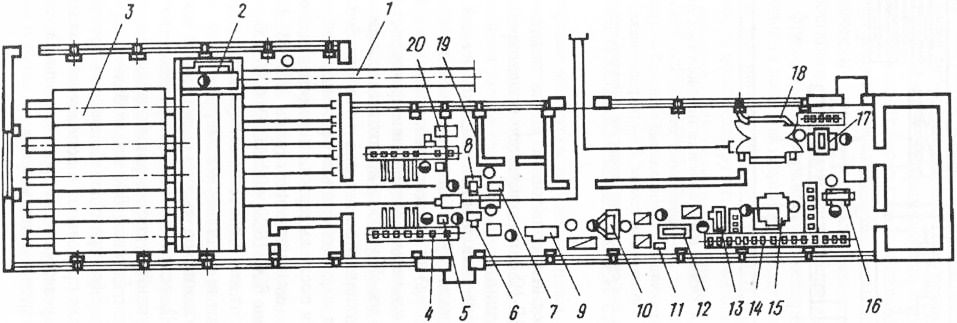

Подоконные доски изготовляют на специальной технологической линии (рис. 8.9), используя отходы производства несущих деревянных конструкций. В состав линии входит установка для сращивания коротких (длиной 500 мм и более) досок на зубчатый шип, гидравлический пресс для склеивания срощенных досок по пласти, станки для продольной и поперечной распиловки склеенных блоков, четырехсторонний фрезеровальный станок, шлифовальный станок, лаконаливная машина.

Отрезки досок шириной 145 мм, толщиной 35 мм склеивают по длине зубчатым шипом. Полученные заготовки строгают до толщины 30 мм и раскраивают на отрезки заданной длины. Отрезки пропускают через клеевые вальцы, набирают в пакет по высоте до размеров подоконной доски и подают в кассетах в гидравлический пресс. После склеивания блоки обрабатывают на торцовочном станке, распускают на заготовки продольными резами, фрезеруют поверхности с четырех сторон.

Сучья на лицевой поверхности заготовок заделывают деревянными вставками, фаски снимают на фрезерном станке; поверхность доски шлифуют, после чего окрашивают на лакона-ливной машине. Для склеивания применяют фенолформальдегидные или карбамидные клеи.

Деревянные конструкции - Изготовление столярных изделий