Монтаж каркасов котла

Монтаж каркасов котла выполняют после проведения подготовительных работ.

Подготовительные работы. В подготовительные работы входят: проверка правильности размеров собранных блоков и готовности фундамента; подготовка такелажной оснастки и механизмов и проверка их установки в соответствии с проектом производства работ.

До начала монтажа блоков каркаса котла нужно заготовить металлические подкладки, необходимые для установки каркаса по уровню. Подкладки вырезают из листовой стали различной толщины и затем собирают в пакеты, состоящие из нескольких листов. Ширина подкладок составляет 100 мм, а длина зависит от размера подошвы башмака колонны. Толщину пакета подкладок принимают с учетом отклонения длины колонны. Так, если фундамент занижен на 20 мм, а колонна длиннее на 7 мм, толщина пакета равна 13 мм. После заполнения формуляров на проверку фундамента и на сборку блоков каркаса котла легко определить толщины подкладок под каждую колонну. Заготовленные подкладки выправляют, кромки листов зачищают для того, чтобы обеспечить плотное прилегание их одного к другому.

Перед началом монтажа каркаса проверяют размеры монтажного проема, которые должны соответствовать максимальным габаритным размерам блоков. Для установки грузоподъемного механизма подготовляют площадку, размещают на ней такелажную оснастку и устраивают проезды для транспортирования блока в зону монтажа.

Монтаж каркаса котла. При монтаже каркаса котла транспортируют блок в зону действия грузоподъемного механизма, стро-пуют блок, устанавливают его в проектное положение и закрепляют, расстропуют блок, выверяют его положение, устанавливают балки, ригели и другие связи, соединяющие блоки каркаса между собой, окончательно выверяют каркас, сваривают его сборочные единицы и устанавливают элементы, монтируемые россыпью.

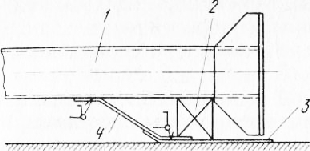

Собранный блок подают в монтажную зону трактором или лебедкой. Для того чтобы было легче подтягивать блок, под острые кромки колонн и под башмаки подкладывают металлические листы. В вертикальное положение блок поднимают грузоподъемным механизмом, предусмотренным в Г1Г1Р.

В ППР должны быть проверены прочность и жесткость колонн каркаса, так как при подъеме блока из горизонтального в вертикальное положение могут возникнуть большие изгибающие моменты. В случае необходимости колонны усиливают, устанавливая дополнительные балки жесткости (решение по усилению должно быть дано в ППР).

При монтаже блоков каркаса необходимо стремиться к установке их сразу на проектные места, добиваясь совпадения рисок, нанесенных на подошвах колонн и фундаменте. Нужное положение поднятому блоку придают оттяжками.

После подачи первого блока и установки его на фундамент блок раскрепляют четырьмя расчалками. Блоки боковых стен каркаса раскрепляют не менее чем тремя расчалками под углом 120° одна к другой. Следующие блоки прикрепляют к уже установленному связями и балками, а свободную колонну блока раскрепляют двумя расчалками. Расчалки должны иметь винтовые стяжки для их натяжения и выверки положения блока. Распорки ставят в том случае, если расстояние от устанавливаемого блока до соседнего котла или До конструкций здания невелико. Рас-строповку блока от крюка крана производят только после того, как блок будет надежно раскреплен.

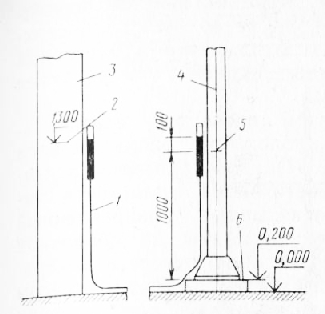

После выверки положения башмаков колонн в горизонтальной плоскости проверяют их высотные отметки нивелиром или гидравлическим уровнем. При использовании гидроуровня одну его трубку прикладывают против отметки репера, другую — ставят рядом с колонной блока каркаса, перенося таким образом на нее отметку. Если колонна установлена правильно, то для случая, изображенного на рисунке, расстояние от перенесенной отметки (1300) до низа колонны должно быть равно 1100 мм, т.е. меньше на величину возвышения опорной по верхности фундамента над нулевой отметкой. Отсюда и расстояние от «метровой» отметки репера равно: 1100—1000 = = 100 мм.

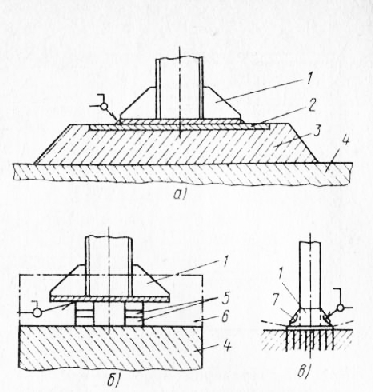

Широко распространены следующие способы установки и закрепления колонн каркаса котла на фундамент: бесподкладочный и на металлических подкладках. При бесподкладочном опирании закладную деталь фундамента, устанавливают с большой точностью по высоте и в плане, чтобы допуски на отклонение не выходили за пределы, определяемые рабочими чертежами на котел. Такая точность достигается индивидуальной установкой закладных деталей на бетонных подушках, сооружаемых уже после возведения фундамента. При установке колонн каркаса на металлических подкладках фундамент сооружают несколько ниже проектной отметки.

Так как отметка опорной поверхности фундамента и высота колонны известны (они записаны в формулярах на выверку фундамента и сборку блока каркаса) и заранее заготовлены подкладки требуемой толщины, после установки подкладок под колонны каркас должен занять проектное положение по высоте. Подкладки укладывают на фундамент под ветви колонн. Располагать подкладки только по краям башмаков нельзя, так как может прогнуться опорная плита башмака. Подкладки должны плотно прилегать к поверхности фундамента и к нижней поверхности башмака колонны. После выверки положения блока подкладки приваривают к башмаку колонны и закладным деталям Фундамента по всему контуру. Чтобы обеспечить надежную подливку фундамента бетонным раствором, толщина пакетов подкладок, т. е. зазор между поверхностью фундамента и башмаком колонны, должен быть не менее 50 мм.

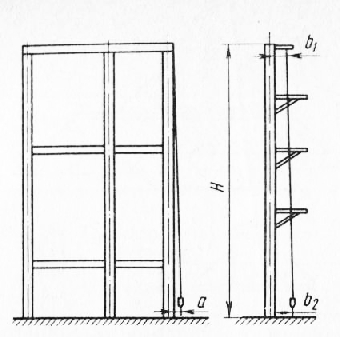

Затем проверяют вертикальность положения блока каркаса. Для проверки вертикальности блока в плоскости стены отвязывают прикрепленный в верху колонны на сборочной площадке шнур отвеса и измеряют расстояние а между отвесом и осью колонн, а для проверки вертикальности блока в поперечном направлении измеряют расстояния Ь1 и b2 между отвесом и поверхностью колонны. Если отклонения окажутся больше допускаемых, положение блока каркаса выправляют расчалками.

После установки основных блоков каркаса (для барабанных котлов — это боковые стены топочной шахты и боковые стены каркаса конвективной шахты) проверяют равенство диагоналей между угловыми колоннами топки, угловыми колоннами конвективной шахты, между передними колоннами конвективной шахты и задними колоннами топки. При измерении диагоналей рулетку прикладывают к соответствующим ребрам колонны.

Все работы по монтажу блоков каркасов на высоте выполняют с постоянных лестниц и площадок. Поэтому лестницы или площадки, не вошедшие в состав блоков, устанавливают в первую очередь. При монтаже лестниц необходимо выдержать указанное на чертеже расстояние от верхней и нижней ступенек до настила помостов. Концы лестниц и стоек ограждения при опира-нии на помост приваривают к раме помоста, а при опирании на бетонное перекрытие заливают цементным раствором слоем 10…30 мм.

Перед установкой отдельных балок проверяют их длину. После того как балка заведена на место, проверяют ее положение по гидроуровню. Если требуется, то под концы балки помещают подкладки и приваривают их к столикам и балке. Затем приваривают монтажные накладки.

После монтажа каркас окончательно выверяют. Для этого измеряют расстояния между основными колоннами, проверяют отметки основных балок, вертикальность колонн, прямоуголь-ность каркаса по диагонали в верхнем и нижнем сечениях и другие размеры, указанные в формуляре. Пример формуляра на выверку каркаса котла Е-50-1,4 приведен на рис. 98. Фактические размеры, полученные при выверке каркаса, записывают в монтажный формуляр (на рисунке — в прямоугольник) и сравнивают их с проектными размерами.

После окончания выверки каркаса все его блоки и узлы сваривают. Если колонны опираются на закладные металлические опорные плиты, башмаки колонн приваривают к ним по всему контуру. Если же колонны крепятся к фундаменту анкерной арматурой, то ее подгибают вплотную к башмаку и приваривают. После выверки и сварки каркаса зазор между башмаком и поверхностью фундамента подливают бетонным раствором. После окончания монтажа каркаса удаляют все монтажные приспособления и выправляют ограждения.

Ниже приведены примеры монтажа каркасов наиболее распространенных конструкций котлов в зависимости от условий монтажа (строительная готовность, монтажный механизм и др.).

Монтаж каркаса котлов типа Е (ДЕ и КЕ) производительностью от 2,5 до 25 т/ч. Каркасы котлов типа ДЕ и КЕ, кроме котла КЕ-25, включены в состав поставочных блоков, поэтому после монтажа блоков котлов на кронштейны устанавливают и закрепляют площадки. Каркас котла КЕ-25, поставляемый россыпью, монтируют поэлементно краном небольшой грузоподъемности.

Монтаж каркаса котлов типа Е производительностью от 35 до 160 т/ч. Котлы П-образной компоновки рекомендуется монтировать одновременно со строительством здания котельной или до начала сооружения здания в зоне установки котла.

Каркас котлов, как правило, поставляют россыпью отдельными элементами. Частично элементы каркаса топки входят в блоки экранов топки для обеспечения их жесткости при транспортировании и монтаже.

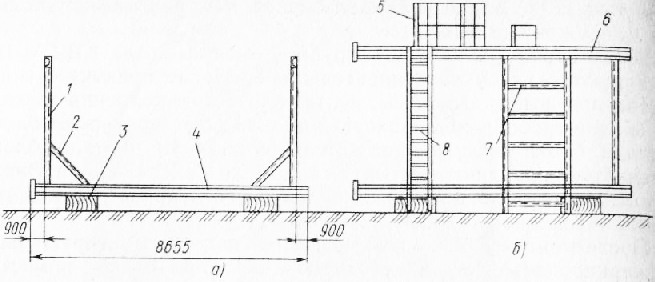

До начала монтажа каркас котлов собирают в монтажные блоки: блоки боковых стен топки и блоки конвективной шахты, а также потолочные щиты. В дальнейшем могут быть использованы два варианта монтажа.

В большинстве случаев применяют первый вариант, когда монтаж начинают с установки блоков топки. При этом одновременно можно вести монтаж поверхностей нагрева. После установки блоков боковых стен топки и блока фронтовых связей монтируют блоки экранов, после чего ставят блок связей задней топки. Далее монтируют блоки боковых стен каркаса конвективной шахты, объединяют их связями, после чего устанавливают блоки экономайзера и воздухоподогревателя. В последнюю очередь устанавливают блоки потолочного перекрытия с пароперегревателем.

Иногда используют второй вариант, когда блоки котла монтируют, начиная с конвективной шахты.

Выбор варианта зависит от конкретных условий. Если кран, монтирующий блоки котла, подходит к монтажной зоне с хвостовой части котла, применяют первый вариант, если с фронтовой части — второй вариант. При установке монтажного крана сбоку собираемого котла может быть применен как первый, так и второй вариант монтажа.

В некоторых случаях собирают пространственные блоки каркаса, а также включают в состав блока экранные поверхности нагрева, накаркасную обмуровку и обшивку.

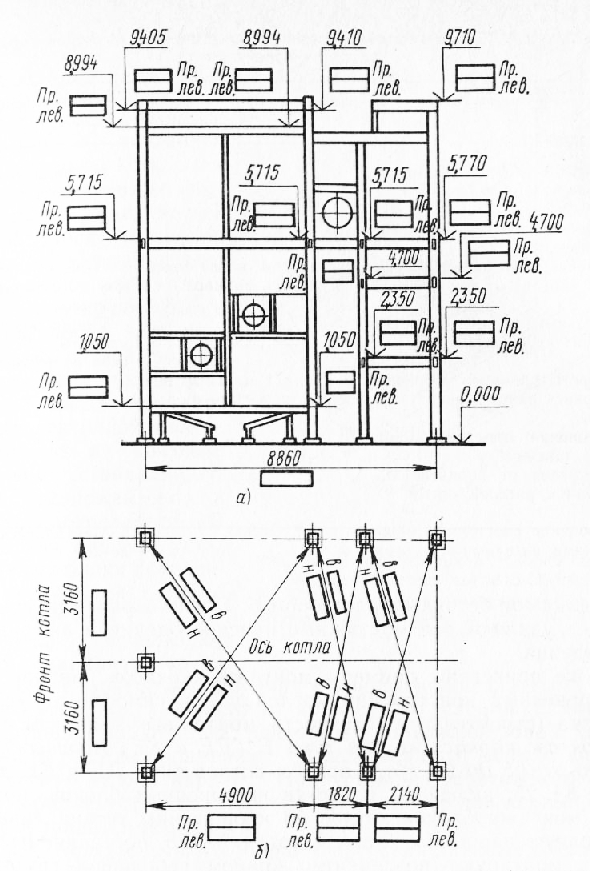

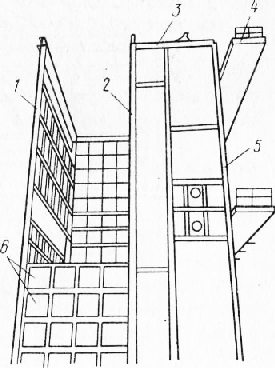

Монтаж каркаса котла Е-50-14. Каркас состоит из портала, блоков обслуживающих площадок справа и слева котла, площадок обслуживания горелок с фронта котла, а также каркаса воздухоподогревателя. На площадке собирают пространственный блок каркаса площадок обслуживания котла слева размером в плане 7500X2700 мм и высотой— 11 880 мм, включающий в себя колонны, продольные и поперечные балки, лестницы и площадки.

Затем собирают блоки портала — левую и правую боковые стенки, которые после установки на фундамент соединяют балками на прихватке, выверяют и сваривают в жесткую конструкцию. Поскольку портал—основная несущая конструкция котла, необходимо проверять осадку и вертикальность колонн портала после окончания его монтажа, после монтажа поверхностей нагрева топки и опускной шахты и окончания обмуровочных работ и третий раз — после заполнения котла водой.

После монтажа портала собирают и монтируют блоки каркаса и площадок обслуживалия горелок.

После монтажа блоков поверхностей нагрева котла монтируют собранный пространственный блок каркаса площадок обслуживания котла справа, который аналогичен левому.

При монтаже второго и последующих котлов следует иметь в виду, что блок левого каркаса обслуживающих площадок отсутствует, так как для этих целей служит правый блок уже смонтированного котла.

Каркас 1 воздухоподогревателя монтируют пространственным блоком, в который включают колонны, продольные балки и двутавры, поперечные балки фронтовой стены каркаса и поперечную балку 5 на отметке 4,8 м задней стенки каркаса. Собранный на площадке блок каркаса поднимают краном 4, устанавливают в проектное положение и закрепляют к фундаменту. По мере монтажа блоков воздухоподогревателя устанавливают поперечную балку на отметке 8,1 ми двутавр на отметке 10,8 м задней стенки каркаса.

Помосты и лестницы, не вошедшие в блоки каркаса, монтируют по мере необходимости для производства монтажных работ.

Монтаж каркаса котла Е-160-1,4. На площадке рядом с фундаментами собирают блоки правой и левой стены каркаса, устанавливают и закрепляют на них лестницы и помосты. Масса каждого блока составляет 22,3 т. Краном грузоподъемностью 63 т поднимают блок правой стены в вертикальное положение, устанавливают в проектное положение, расчаливают и закрепляют. После установки блока правого экрана аналогично монтируют блок левой стены каркаса котла и соединяют его с правой стеной балками и связями с фронта котла в соответствии с проектом, а также связями задней стенки котла до отметки 9 м с тем, чтобы можно было подать в топочную шахту блоки экранов, потолочного пароперегревателя, ширм и других поверхностей нагрева (технология монтажа поверхностей нагрева котла Е-160 описана в гл. VIII). Затем устанавливают элементы задней стенки на всю высоту и щиты потолочного перекрытия топки массой по 3,4 т.

После монтажа поверхностей нагрева конвективной части над ними устанавливают щиты потолочного перекрытия массой по 1,2 т. После монтажа, выверки и сварки несущего каркаса котла устанавливают площадки и лестницы, не вошедшие в блоки каркаса.

Монтаж каркасов водогрейных котлов типа КВ-ГМ. Котлы КВ-ГМ-10, КВ-ГМ-20 и КВ-ГМ-30 не имеют несущего каркаса, так как топочный и конвективный блоки опираются непосредственно на фундамент через собственные опоры, приваренные к нижним камерам. После монтажа этих блоков котел обстраивается лестницами и площадками обслуживания, которые монтируют россыпью и крепятся к металлоконструкциям блоков котла.

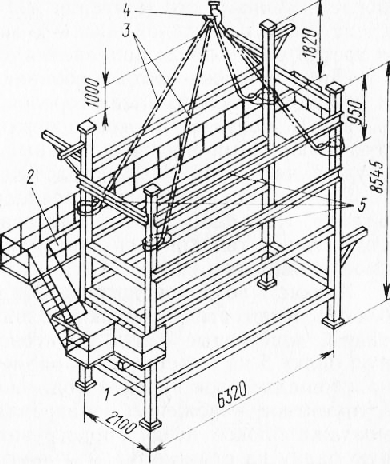

Блоки котлов КВ-ГМ-50 и КВ-ГМ-100 опираются нижними камерами всех экранов на металлический портал высотой 2,3 м. Портал представляет собой сварную конструкцию, состоящую из колонн и балок, жестко связанных между собой. При монтаже портал собирают в блоки. Так, для котла КВ-ГМ-100 собирают Два блока боковой стенки портала массой по 3 т; блок средней стенки массой 1,6 т и блок заднего ригеля массой 0,7 т. После монтажа блоков трубной системы котла устанавливают на крон-Штейны портала заранее собранные блоки фронтовой, боковых и Задней стенок обвязочного каркаса массой 3,6; 5,6 и 2,2 т соответственно (рис. 7). В эти блоки включают лестницы и помосты обслуживания котла.

Монтаж котлов КВ-ГМ-100 ведут в открытом здании котельной одновременно с монтажом строительных конструкций с помощью стрелового самоходного крана грузоподъемностью 25 т со стрелой длиной 17,5 м или башенного крана грузоподъемностью 5…8 т. В закрытое здание котельной блоки и элементы котла подают через монтажные проемы стреловым краном грузоподъностью 25 т, подвесной кран-балкой грузоподъемностью 5 т монтажной стрелой.

Блоки каркаса и элементы трубной системы котла КВ-ГМ-100 нтируют в такой последовательности. После приемки фундаментов под котел, дымососы, вентиляторы и выполнения такела-

блоков трубопроводов входа и выхода воды монтируют блоки оптала, блоки воздуховодов котельной сбоку от портала, блоки вентиляторов первичного воздуха и блок золового бункера. Затем устанавливают блоки каркаса (фронтового и правого бокового) и блок воздушного короба с горелками.

После монтажа блоков поверхностей нагрева монтируют блоки каркаса левой и задней стенок, а затем балки, помосты, лестницы, не вошедшие в блоки, и блок дробеочистительной установки с металлоконструкциями.

Котлы-утилизаторы. Котлы-утилизаторы различных типов имеют П-образную компоновку и общие конструктивные решения каркасов.

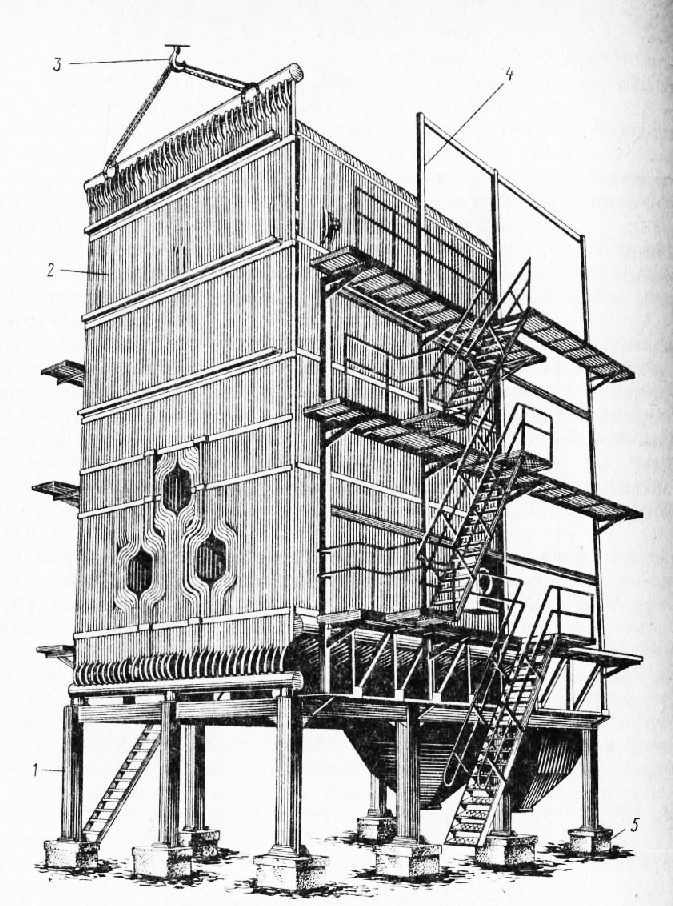

В котле-утилизаторе ПКК-100 каркасы подъемного и опускного газоходов, поворотная газовая камера и каркас предтопка выполнены в виде колонн, балок и щитов с обшивкой. До начала монтажа на сборочной площадке краном грузоподъемностью 16 т собирают блоки каркаса, в том числе блок фронтовой стены массой 20 т, блок задней стены массой 17.4 т, два блока опорной конструкции под помосты и лестницы по 3,9 т и шесть блоков помоста по 2,7 т. Каркас опускного газохода образуется блоком портала массой 6,7 т и каркасами блоков экономайзера и воздухоподогревателя. Потолочный блок поворотной камеры газохода состоит из трех блоков массой по 8,2 т.

При сборке блоков фронтовой и задней стенок каркаса, поворотной камеры и щитов в них включают обшивочные листы на прихватке. Монтаж блоков каркаса котла ведут краном со стрелой 18.5 м, начиная с подъемного газохода или с опускного газохода, аналогично другим котлам П-образной компоновки. По мере установки блоков, их выверки и соединения между собой монтируют постоянные и временные помосты и лестницы.

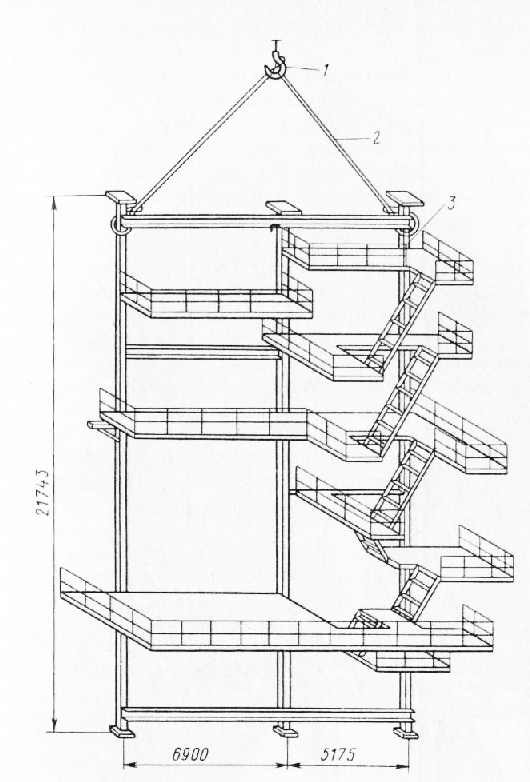

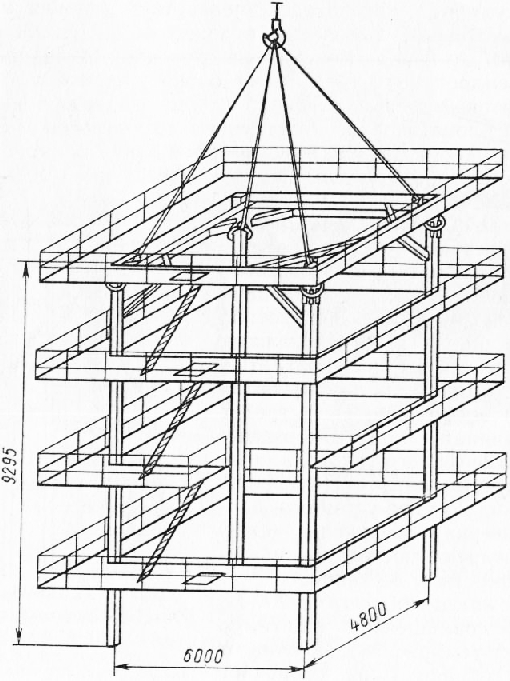

Каркас котла-утилизатора РК-12, имеющего совмещенную башенную компоновку, монтируют из двух собранных на сборочной площадке пространственных блоков.

Выверив взаимное положение задней и фронтовой стен, их объединяют боковыми балками каркаса. После сварки основных колонн и балок каркаса монтируют боковые площадки обслуживания и лестницы. Работы по сборке и сварке пространственного блока выполняют с помощью лестниц и передвижных подмостей. Таким образом собирают пространственный блок верхней части каркаса массой 23 т, в который не включают элементы каркаса задней стены, кроме колонн и временных связей.

После монтажа нижнего, а затем верхнего блоков каркаса, (рис. 10) их выверки и стыковки, временные связи и балки, включенные на период монтажа в заднюю стенку каркаса, удаляют. Таким образом образуется проем для подачи краном блоков поверхностей нагрева котла, после монтажа и закрепления которых устанавливают балки, площадки обслуживания и лестницы сзади котла.

Монтаж котлов - Монтаж каркасов котла