Подготовка к монтажу поверхностей нагрева котла

Трубы экранов и конвективного пучка поставляют на монтаж готовыми, не требующими гнутья; в некоторых случаях они состоят из двух-трех частей. Концы труб закрывают металлическими или пластмассовыми колпачками (заглушками).

Барабаны котлов поступают на монтаж с собранными сепа-рационными устройствами и запломбированными люками. Сепа-рационные устройства закрепляют на прихватке, так как на монтаже их приходится вынимать из барабана котла. Трубные отверстия и штуцера покрыты противокоррозионной краской и закрыты металлическими или пластмассовыми колпачками, а фланцы — деревянными, пластмассовыми или металлическими крышками.

Змеевики пароперегревателя и экономайзера поступают на монтажную площадку объединенными в пакеты. Стальной трубчатый воздухоподогреватель поставляют в виде секций, состоящих из вертикальных труб, которые объединены тремя трубными досками. Из них верхняя и нижняя доски скрепляют трубы в секцию, а средняя служит направляющей перегородкой. Секции должны быть испытаны на плотность, а трубные отверстия закрыты заглушками.

Каркас воздухоподогревателя — рама и щиты металлической обшивки — поставляют крупными элементами, размеры которых находятся в пределах железнодорожных габаритов. Регуляторы перегрева пара поступают в собранном виде.

При приемке оборудования и элементов котла проверяют комплектность деталей поверхностей нагрева по отправочным ведомостям или спецификациям рабочих чертежей и маркировке деталей.

Заводы-изготовители прикладывают сертификаты, в которых указывают данные о металле (номер плавки стали, ее марку и химический состав в процентах) и показатели механических испытаний. Номер сертификата выбивают на деталях, и он вместе с другими обозначениями служит маркировкой. Маркировку на трубах поверхностей нагрева наносят на бирку, которую прикрепляют проволокой к связке труб.

На все трубопроводы и другие элементы котла, изготовленные из легированных сталей, завод-изготовитель должен представлять результаты стилоскопирования, которое основано на методе спектрального анализа. Независимо от наличия сертификата элементы котла, работающие при температуре среды 450 °С и выше, подвергают спектральному анализу с помощью стилоскопа для определения наличия легирующих элементов.

В том случае если какие-нибудь детали поверхностей нагрева не имеют маркировки и сертификата, использовать их можно только после проведения химического анализа, а в некоторых случаях — механических испытаний.

При проверке комплектности все элементы поверхностей нагрева осматривают и подбирают по позициям, с тем чтобы при монтаже их легко было найти. При наружном осмотре проверяют отсутствие трещин, вмятин, разрывов, глубоких рисок, закатов, Раковин, чрезмерной коррозии и других дефектов, а также проверяют качество сварных стыков. Обнаруженные дефекты устраняют. Для этого раковины, риски и другие мелкие дефекты выругают или опиливают до полного их удаления, а затем проверяют, “агревая этот участок. Если нагретая поверхность будет одинакового цвета, значит дефект исправлен полностью.

Подготовка труб и змеевиков. При опиливании для устране-Ния наружных дефектов толщина стенок может быть уменьшена Для труб диаметром до 50 мм не более чем на 10 %, а для труб олее 50 мм — не более чем на 0,5 мм. Если же толщина стенки РУбы при опиливании будет уменьшена больше, чем допускаемая величина, то это место вырезают и заменяют вставкой из трубы тех же размеров и той же марки стали. Вставки можно делать только на прямых участках трубы. Расстояние от сварного шва до начала закругления трубы должно быть не менее 50 мм для труб поверхностей нагрева и 100 мм—для трубопроводов в пределах котла.

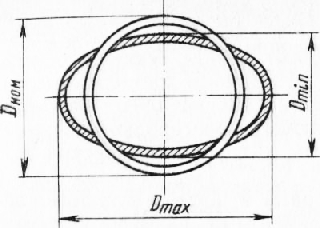

Часто встречающийся дефект — неточность гибов. Отклонение от номинальных диаметров труб при гнутье регламентируется допуском на овальность, т.е. разностью максимального Dmах и минимального Dmin наружных диаметров, измеряемых в одном сечении.

При подготовке труб поверхностей нагрева к сборке и монтажу проверяют их геометрические размеры. Обязательной проверке подвергают трубы, подлежащие заводке в барабан для вальцевания или приварки к штуцерам барабана, все водоопуск-ные, пароотводящие, соединительные и подвесные трубы.

Если шар не проходит, то зауженное место трубы вырезают и вставляют другой стороной трубы. Экраны, пароперегреватели и водяные экономайзеры проверяют шаром в процессе сборки блока или после их монтажа до гидравлического испытания.

На плазе размечают по чертежу расположение сечений барабанов, камер и осей труб и змеевиков, соединяющих их. Конфигурацию труб вычерчивают на плазе с отклонениями не более 1 мм от размеров, указанных на заводском чертеже. Трубы, изогнутые в двух и более плоскостях, должны быть вычерчены на плазе для каждой из плоскостей.

Вдоль оси трубы и по торцам на плазе закрепляют фиксирующие планки.

Если конфигурация трубы проектная, то она свободно без подгонки ляжет между планками. В противном случае трубу подгибают, нагревая горелкой. При плазировке можно нагревать трубы, изготовленные из углеродистых сталей (сталь 10, 20). Исправление нагревом гибов труб из легированных сталей (марок 15М, 16М, 15ХМ и 12ХМ) —более сложная операция, так как после нагрева требуется специальная термообработка для нормализации структуры металла труб. Поэтому для исправления таких труб (змеевики пароперегревателей и др.) применяют холодное гнутье, которое выполняют на переносных трубоги-бочных станках.

При плазировке проверяют размер угла загиба и смещения осевой линии. Отклонение отдельных участков трубы от проектного положения не должно превышать 4 мм на 1 м длины участка и не более 6 мм на всю длину трубы. Если труба состоит из двух частей или более, на плазе выверяют все части.

При проверке труб и подготовке их к сборке важная операция — обработка концов труб под сварку. Трубы, состоящие из двух частей и более, поступают с монтажными припусками на концах, которые обрезают механическим способом или газовым резаком с последующей механической обработкой торцов. Концы стыкуемых труб поверхностей нагрева обрабатывают для сварки, снимая с них фаски под углом (30 ±5)° и притупляя кромки на (1 ±5) мм.

Перекос плоскости торца трубы относительно ее оси не должен превышать 0,5 мм. Разность наружных диаметров свариваемых труб должна быть не более 1,5%, а разность толщин стенок труб — не более 15%. Перед сваркой концы труб зачищают до металлического блеска на станках или шлифовальными машинами.

Подготовка барабанов и камер. Поступающие на площадку барабаны и камеры разгружают таким образом, чтобы их можно должен быть не более 1 мм, а смещение кромок —не более 0,5 мм.

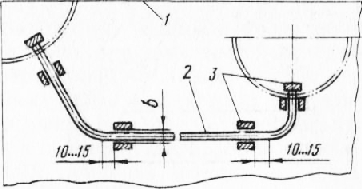

В том случае, если экранные трубы состоят из двух частей, а в блок входит только одна нижняя камера, трубы до установки в блок выкладывают на плазе и, обрезав монтажные припуски, состыковывают в центровочном приспособлении. После этого трубы раскладывают на козлах и подгоняют к камере. При раскладке на козлах тщательно контролируют шаг трубы с тем, чтобы свободные концы труб блока при монтаже правильно подошли к барабану. С этой целью свободные концы труб зажимают двумя швеллерами. На одном из швеллеров приваривают гребенку, фиксируют шаг труб. После проверки собранного блока трубы приваривают к камере окончательно.

Если натрубную обмуровку устанавливают непосредственно на блок, то гидравлическое испытание собранного блока экрана выполняют до его обмуровки.

При сборке блока следят за тем, чтобы правильно были подобраны позиции труб и чтобы отверстия для гляделок, лазов, горелок были на своих местах. После сборки труб экрана на блоке устанавливают все элементы промежуточных опор и креплений труб блока, детали крепления обмуровки и другие элементы, с тем чтобы не производить этих работ на высоте.

Проходимость труб в собранном блоке проверяют металлическим шаром. Если проходимость труб проверяют на сборочной площадке, то шар продувают через них сжатым воздухом.

Монтаж котлов - Подготовка к монтажу поверхностей нагрева котла