Поверхности нагрева

Трубно-барабанная система парового котла состоит из радиационных и конвективных поверхностей нагрева, барабанов и камер (коллекторов). Для радиационных и конвективных поверхностей нагрева используют бесшовные трубы, изготовленные из углеродистой качественной стали марок 10 или 20 (ГОСТ 1050—74**).

Радиационные поверхности нагрева выполняют из труб, размещаемых вертикально в один ряд по стенкам (боковой и задний экраны) или в объеме топочной камеры (фронтовой экран).

При низких давлениях пара (0,8…1 МПа) свыше 70% теплоты тратится на парообразование и лишь около 30 % — на нагревание воды до кипения. Радиационных поверхностей нагрева оказывается недостаточно для испарения заданного количества воды, поэтому часть испарительных труб размещают в конвективных газоходах.

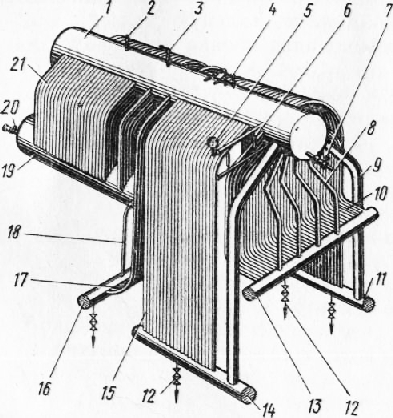

Конвективными называются поверхности нагрева котла, получающие теплоту в основном конвекцией. Конвективные испарительные поверхности обычно выполняют в виде нескольких рядов труб, закрепленных верхними и нижними концами в барабанах или камерах котла. Эти трубы принято называть кипятильным пучком. К конвективным поверхностям нагрева относятся также пароперегреватель, водяной экономайзер и воздухоподогреватель.

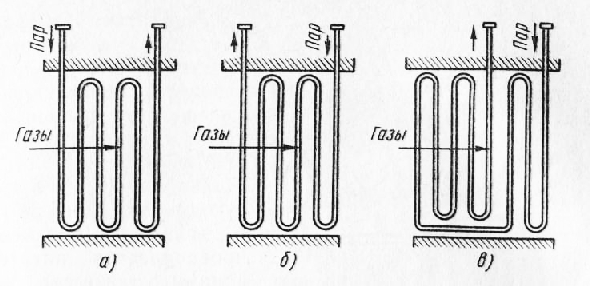

Пароперегреватель — устройство для повышения температуры пара выше температуры насыщения, соответствующей давлению в котле. Пароперегреватель представляет собой систему змеевиков, соединенных на входе насыщенного пара с барабаном котла и на выходе — с камерой перегретого пара. Направление движения пара в змеевиках пароперегревателя может совпадать с направлением движения газового потока — прямоточная схема — или быть ему противоположным—протнвоточная схема.

а — прямоточная, б — протнвоточная, в — смешанная

При смешанной схеме движения газов и пара (рис. 2, в), наиболее надежной в эксплуатации, змеевики входные (по ходу пара), в которых наблюдаются наибольшие отложения солей, и выходные с паром максимальной температуры отнесены в область умеренных температур.

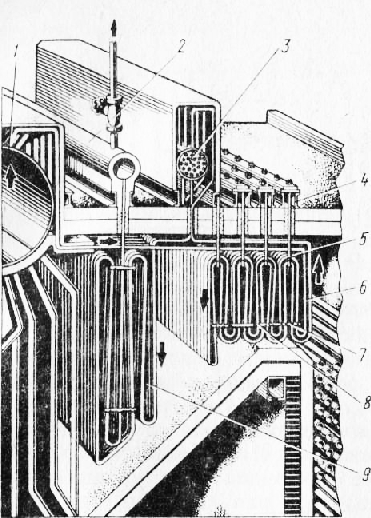

В конвективном вертикальном пароперегревателе насыщенный пар, поступающий из барабана котла, подается в змеевики первой ступени 6, включенные по противоточной схеме, нагревается в них и направляется в регулятор перегрева — пароохладитель. Перегрев пара до заданной температуры происходит в змеевиках второй ступени, включенных по смешанной схеме.

Вверху змеевики пароперегревателя подвешены к балкам потолочного перекрытия котла, а внизу они имеют дистанционные крепления — планки 7 и гребенки 8. К промежуточной камере (пароохладителю) и к камере перегретого пара змеевики присоединяют сваркой.

Камеры пароперегревателя изготовляют из стальных труб диаметром 133 мм, а змеевики; 9 — из стальных труб диаметром 32, 38 или 42 мм со стенками толщиной 3 или 3,5 мм. При температуре стенок труб поверхностей нагрева до 500 °С материалом для змеевиков и камер (коллекторов) служит углеродистая качественная сталь марок 10 или 20. Последние по ходу пара змеевики пароперегревателя, которые работают при температуре стенок труб более 500 °С, выполнены из легированных сталей 15ХМ, 12Х1МФ.

Регулятор перегрева, в который пар поступает после пароперегревателя, представляет собой систему стальных змеевиков диаметром 25 или 32 мм, установленных в стальном корпусе и образующих два контура: левый и правый. По змеевикам прокачивается питательная вода в количестве, необходимом для охлаждения пара на заданную величину. Пар омывает змеевики с наружной стороны.

Экономайзер — устройство, обогреваемое продуктами сгорания топлива и предназначенное для подогрева или частичного испарения поступающей в котел воды. Водяные экономайзеры по конструкции делятся на стальные змееви-ковые и чугунные ребристые.

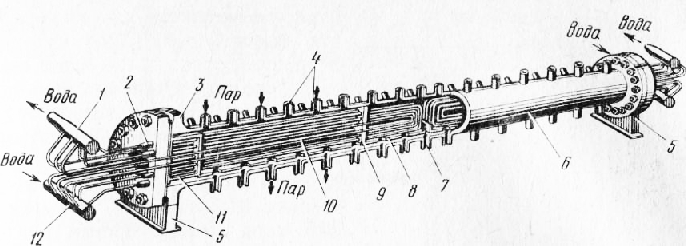

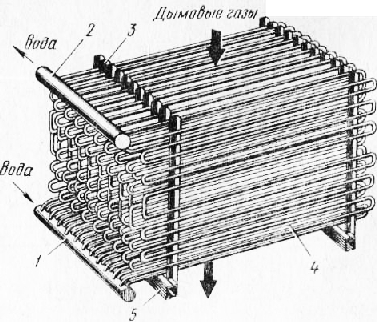

Стальные змеевиковые экономайзеры применяют для котлов, работающих при давлении свыше 2,3 МПа. Они представляют собой несколько секций, набранных из стальных змеевиков диаметром 28 или 32 мм со стенками толщиной 3 или 4 мм. Концы труб змеевиков вварены в расположенные вне обмуровки котла камеры диаметром 133 мм.

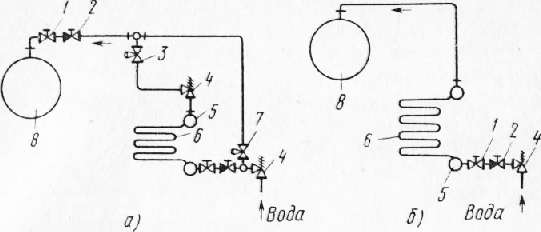

По характеру работы стальные змеевиковые экономайзеры бывают некипящего и кипящего типов. В экономайзерах неки-пящего типа питательная вода не догревается до температуры кипения, т. е. в них отсутствует парообразование. В экономайзерах кипящего типа допускается вскипание и частичное парообразование питательной воды. Из схемы включения экономайзеров некипящего и кипящего типов видно, что экономайзер кипящего типа не отделен от барабана котла запорным устройством и представляет с котлом единое целое.

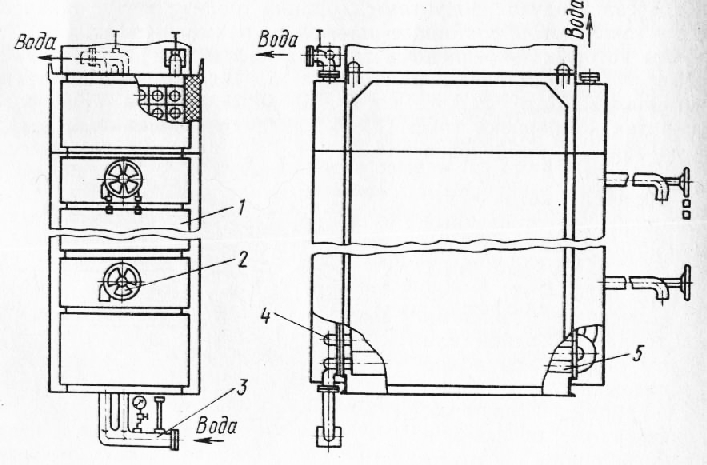

Чугунные ребристые экономайзеры, используемые для котлов низкого давления, состоят из литых ребристых чугунных труб с квадратными ребрами. Чугунные трубы собирают в группы и соединяют между собой литыми калачами с фланцами. По системе труб питательная вода проходит вверх навстречу дымовым газам. Для очистки ребристых труб от золы и сажи между отдельными группами труб устанавливают обдувочные устройства.

Преимущества чугунных экономайзеров: их повышенная сопротивляемость химическим разрушениям и меньшая стоимость по сравнению со стальными. Однако в чугунных экономайзерах из-за хрупкости металла не допускается образование пара, поэтому они могут быть только некипящего типа.

Стальные и чугунные водяные экономайзеры в современных котлах изготовляют в виде блоков; их поставляют в собранном виде.

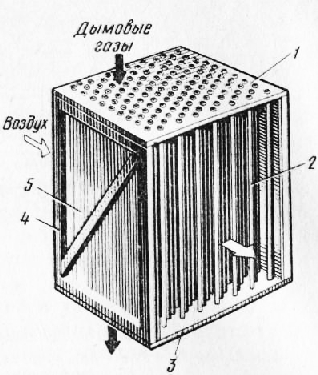

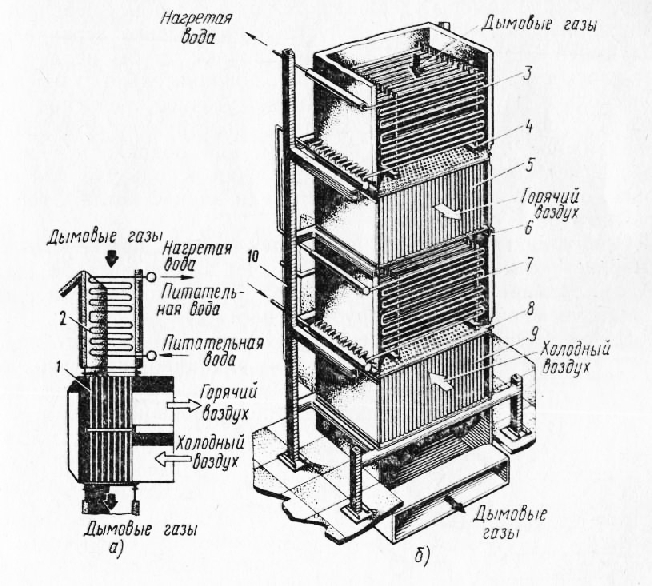

Воздухоподогреватель — устройство для подогрева воздуха продуктами сгорания топлива перед подачей его в топку котла, состоящее из системы прямолинейных труб, концы которых закреплены в трубных досках, каркасной рамы и металлической обшивки. Воздухоподогреватели устанавливают в газоходе котла за экономайзером — одноступенчатая компоновка или в «рассечку» — двухступенчатая компоновка.

Барабан котла — это цилиндр, изготовленный из специальной котельной стали 20К или 16ГТ (ГОСТ 5520—79*), со сферическими днищами на торцах. С одной или двух сторон барабана расположены лазы овальной формы. Экранные, конвективные, опускные и пароотводящие трубы присоединяют к барабану с помощью развальцовки или сварки.

Барабаны котлов малой и средней мощности изготовляют диаметром от 1000 до 1500 мм и толщиной стенки от 13 до 40 мм в зависимости от рабочего давления. Например, толщина стенок барабанов котлов типа ДЕ, работающих при давлении 1,3 МПа, равна 13 мм, а котлов, работающих при давлении 3,9 МПа,— 40 мм.

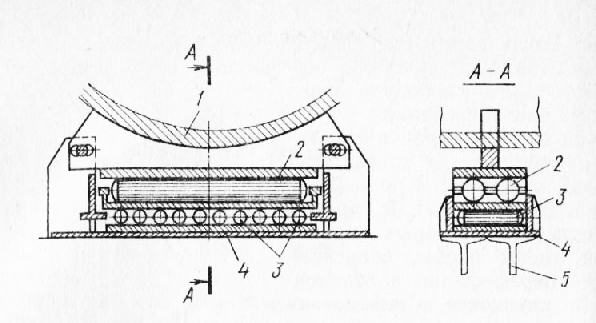

Внутри барабана размещаются питательное и сепарационные устройства, а также труба для непрерывной продувки. Арматуру и вспомогательные трубопроводы присоединяют к штуцерам, приваренным к барабану. Барабан, как правило, закрепляют на каркасе котла двумя роликовыми опорами, которые осуществляют его свободное перемещение при нагревании.

Тепловые расширения трубно-барабанной системы котла обеспечивает конструкция опор барабанов и камер. Нижний барабан и камеры (коллекторы) экранов котлов имеют опоры, допускающие их перемещение в горизонтальной плоскости и исключающие движение вверх. А вся трубная система котла вместе с верхним барабаном, опирающимися на трубную систему, при тепловых расширениях может перемещаться только вверх.

У других котлов средней мощности неподвижными в вертикальной плоскости являются опоры верхних камер и барабанов.

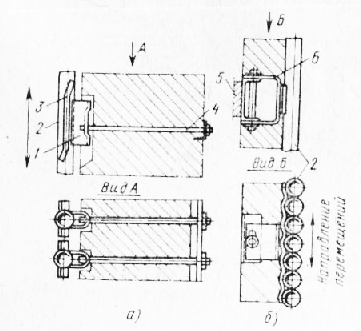

В этом случае радиационные трубы вместе с нижними камерами перемещаются по вертикали вниз. Нижние камеры удерживаются от поперечных перемещений направляющими опорами, допускающими только вертикальный ход камер. Для того чтобы радиационные трубы не выходили из плоскости экрана, все трубы дополнительно закрепляют в несколько ярусов по высоте. Промежуточное крепление экранных труб по высоте в зависимости от конструкции обмуровки — неподвижное, связанное с каркасом,, или подвижное — в виде поясов жесткости. Первый тип крепления используют при обмуровке, опирающейся на фундамент или каркас котла, второй — при натрубной обмуровке.

Свободное вертикальное перемещение трубы при ее креплении к каркасу котла обеспечивается за счет зазора в скобе, приваренной к трубе. Тяга, жестко закрепленная в каркасе, исключает выход трубы из плоскости экрана.

Монтаж котлов - Поверхности нагрева

Разделы

Содержание блога

- Сделай сам

- Разные вещи

- Обстановка дома

- Садовые мелочи

- Идеи дизайнеров

- Архитектурные фантазии

- Вторая жизнь вещей

Содержание сайта.

Другое

Статьи по теме "Монтаж котлов"